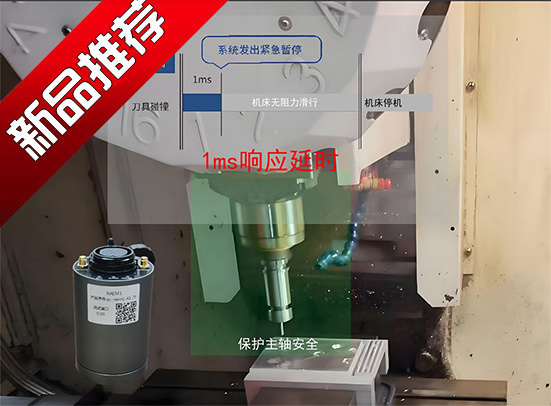

机床防碰撞系统

撞刀,指的是机床刀具在移动过程中与工件、卡盘或尾座发生意外碰撞的机床事故。机床撞刀可能会造成工件报废、刀具损坏、部件损毁、精度下降。机床越快停机,对机床的伤害越小。清诚公司推出一款用于检测监测刀具碰撞的设备——机床防碰撞系统。

应用介绍

设备介绍

RAEM1声波(声发射)检测

| 机床防撞系统 | |

| 核心功能:保护主轴 | |

| 响应时间:1ms | |

| 设备参数: RAEM1声波(声发射)检测 | |

| 采样率 | 2000KHz |

| 频率范围 | 20KHz-400KHz |

| 系统噪声 | 优于30dB |

| 动态范围 | 70dB |

| 响应延时 | 1ms |

| 防护等级 | IP65 |

| 工作温度 | -20℃~60℃ |

GI150-1声发射传感器

| 设备参数:GI150-1 | |

| 内置前放防水型声发射传感器 | |

| 频率范围 | 60Khz~400KHZ |

| 谐振频率 | 150KHz |

| 灵敏度 | >75dB |

| 前置放大器 | 40dB28V |

| 接口类型 | SMA |

原理

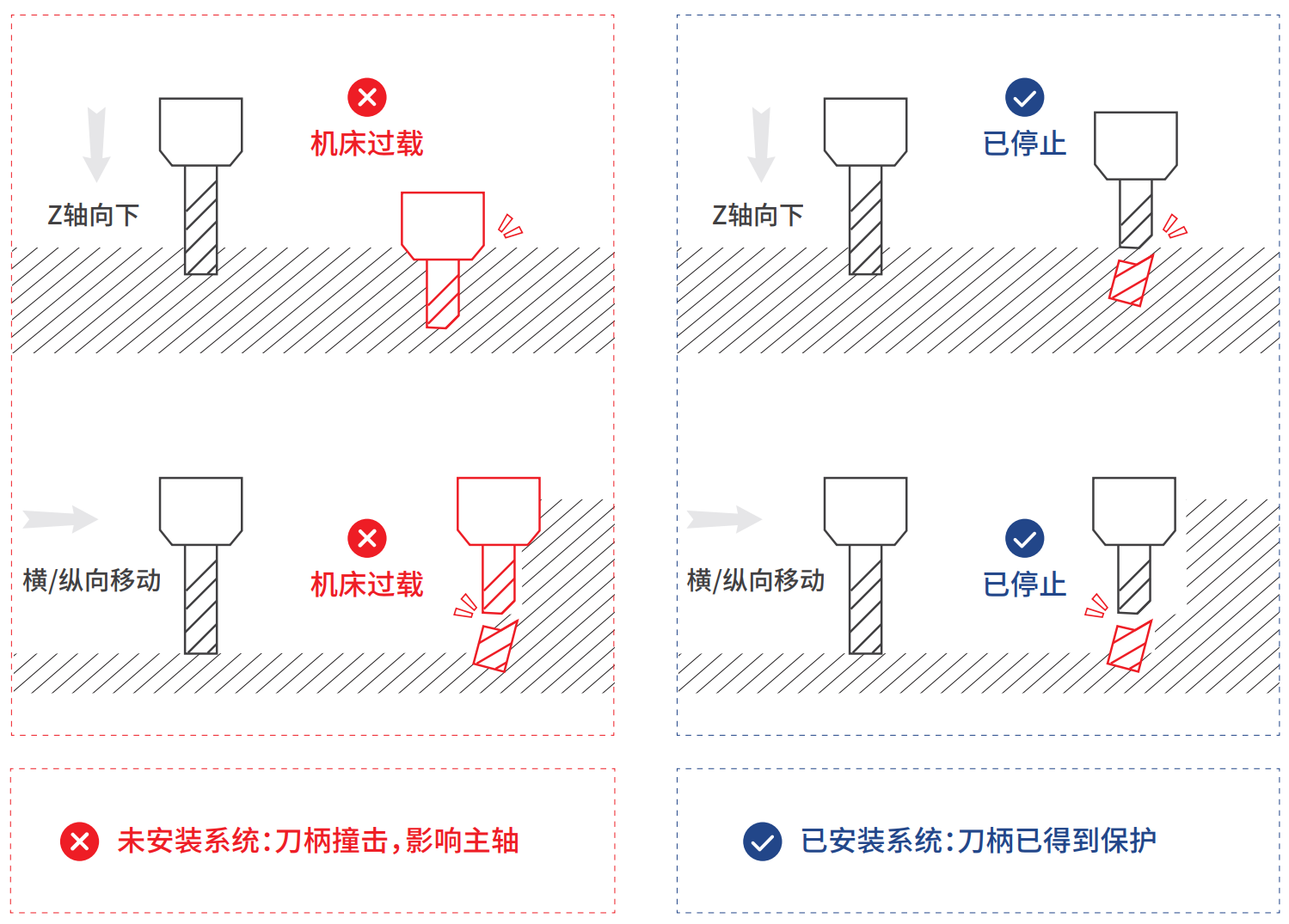

在非运行状态下,机床偶然发生故障导致撞刀产生声发射(声波)信号,声发射传感器采集此信号,信号经过声发射主机进行高速分析处理后,判别主轴是否处于异常情况,并及时输出撞机信号控制机床及时停机。

刀具发生碰撞时,系统在1ms内迅速识别并发出急停信号。

过程可视化

结果

- a.减少机器的行程时间,在未产生碰撞时加快机器移动速度以减少工时;

- b.减少非运行状态下,机器偶发故障导致位移而产生的撞刀;

- c.预防机床主轴或机械手由于偶发撞击或过载而损坏,主轴精度变差。

传统的监测方式与机床防碰撞系统对比:

| 对比项 | 传统方式 | 机床防碰撞系统 |

| 监测方式 | 人工监测或设备反馈 | 基于声发射传感器采集声发射实时信号监测 |

| 数据来源 | 设备驱动器反馈 | 传感器实时采集声发射信号 |

| 监测范围 | / | 设备关键部位 |

| 触发报警 | 手动触发 | 异常自动报警 |

| 停机方式 | 手动停机 | 输出碰撞信号控制机床PLC实现自动停机 |

| 响应时长 | 视具体事故而定 | 1ms |

| 数据分析 | 手动汇总,人工分析 | 系统自动分析 |

适用范围

数控机床、磨床、车铣复合磨床、卧式或立式加工中心等。

解决方案

原理:机床偶发故障导致撞刀产生声发射(声波)信号,声发射传感器接收声发射(声波)信号,经过信号线传输给声发射主机进行分析处理,声发射主机在1ms内发出碰撞信号到用户的机器控制机床紧急停机。

| 系统组成 | 通讯方式 |

| 声发射主机、信号线、声发射传感器、磁吸夹具 | 接线端输出开关量 |

安装

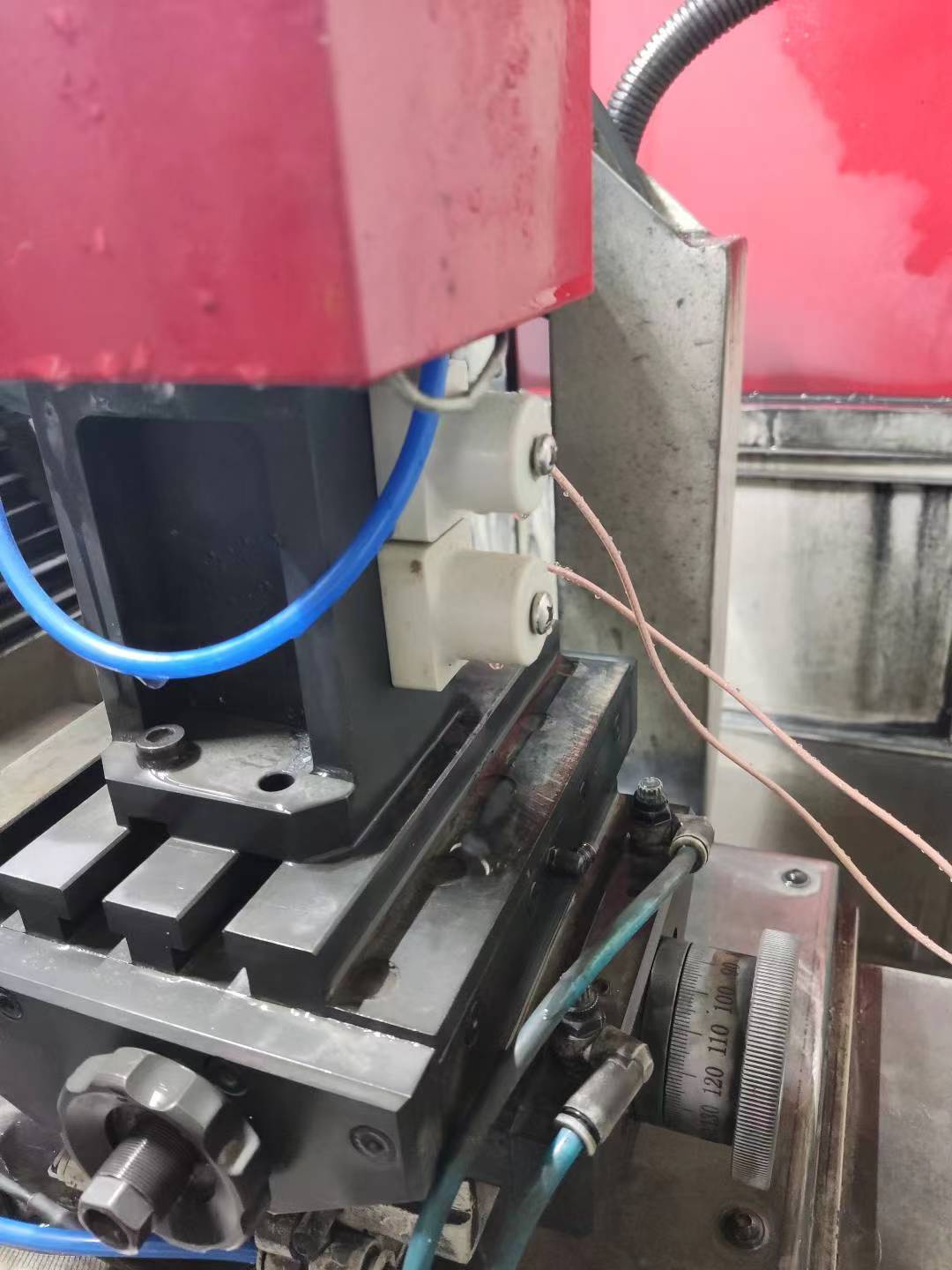

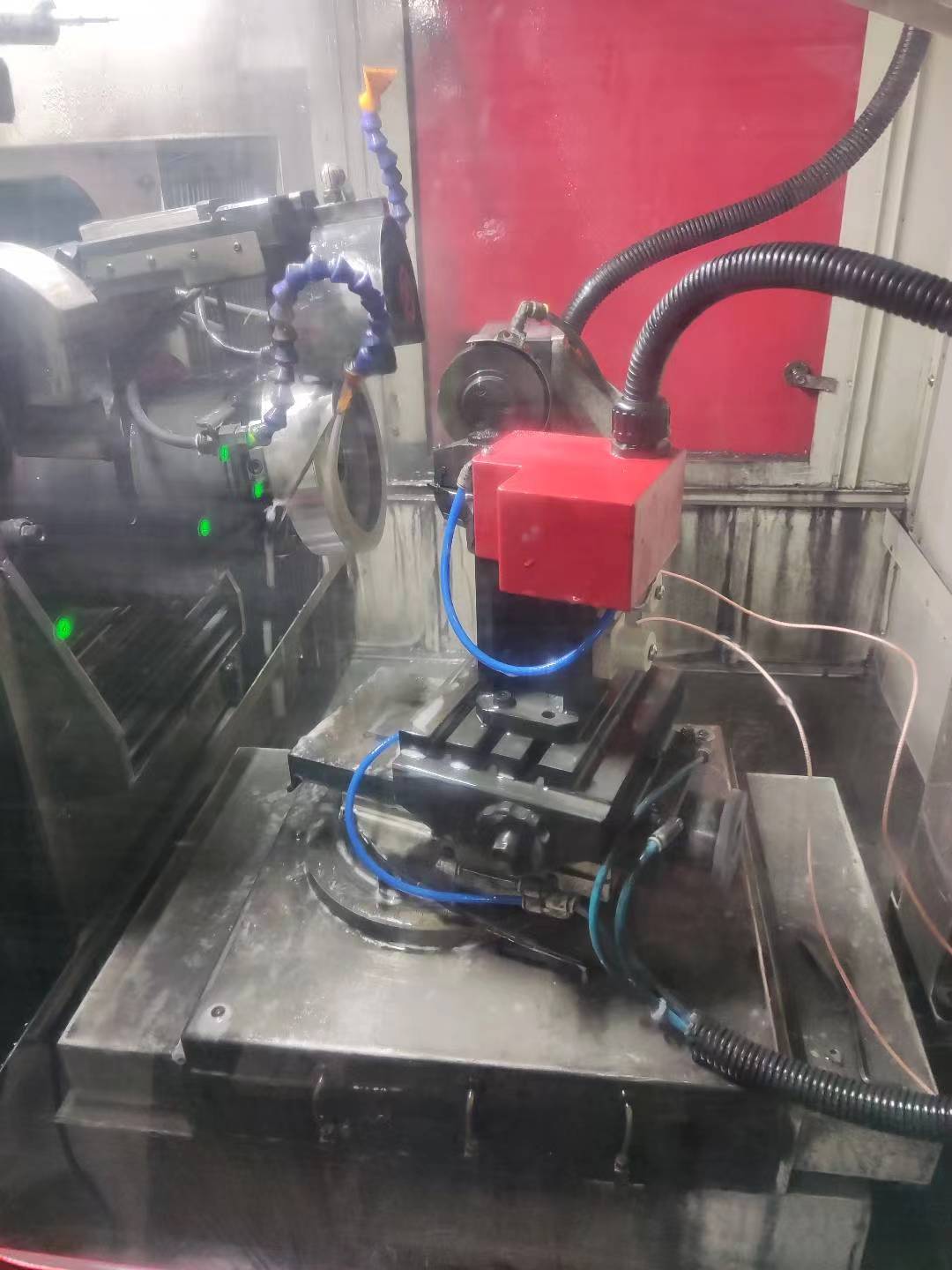

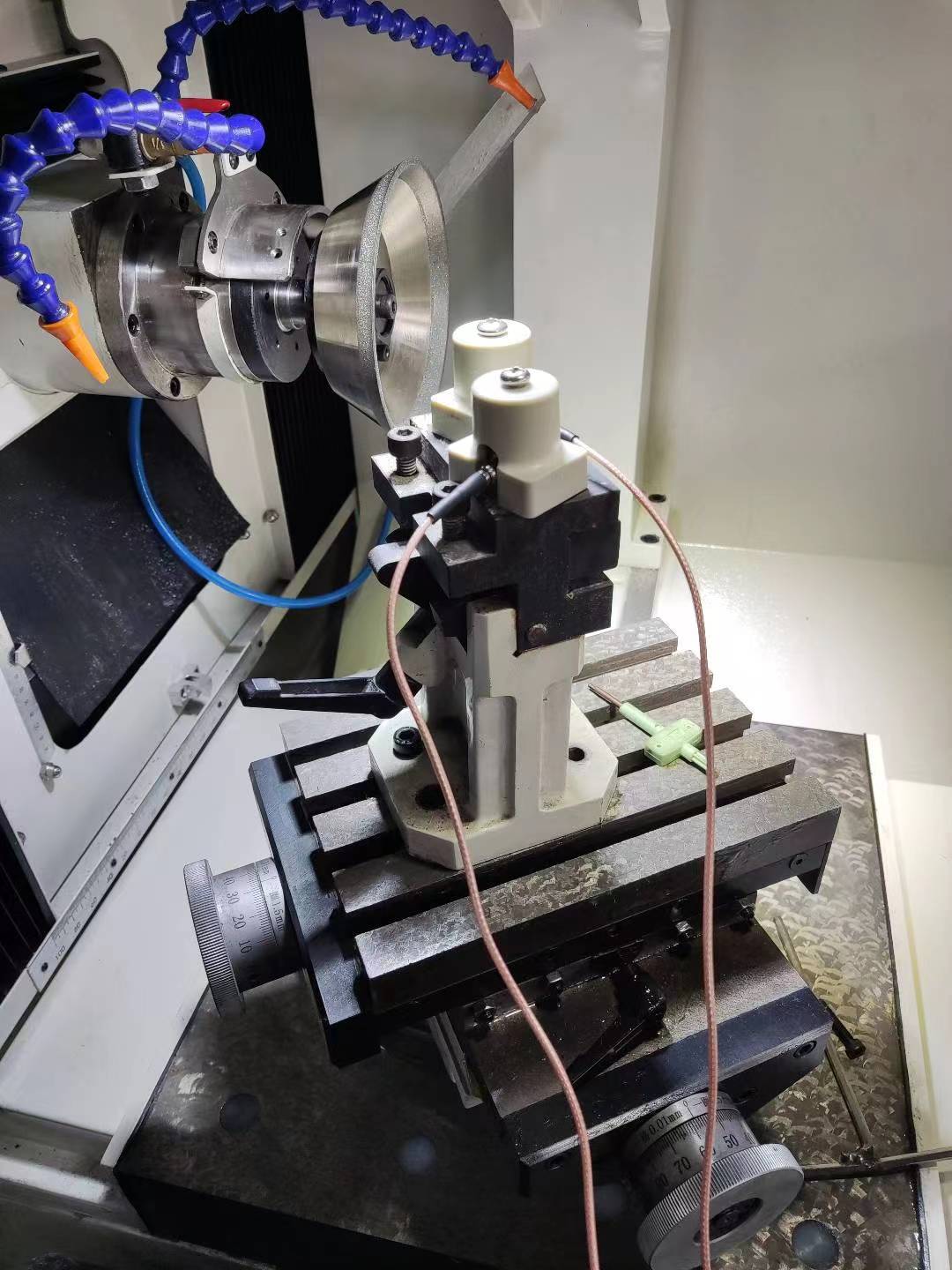

声发射传感器利用磁夹具辅助安装在刀具的背面,信号线从护套管内引出接到声发射主机,声发射主机接线接到客户机器上。

案例参考

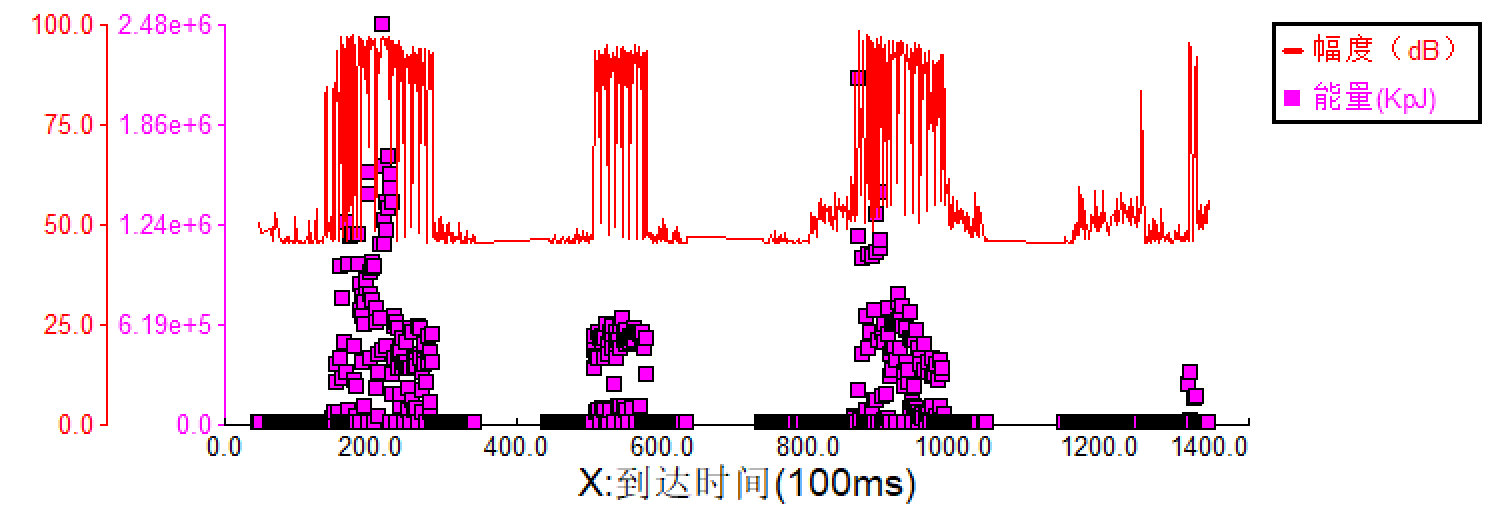

应用案例1:刀具碰撞声波(声发射)监测

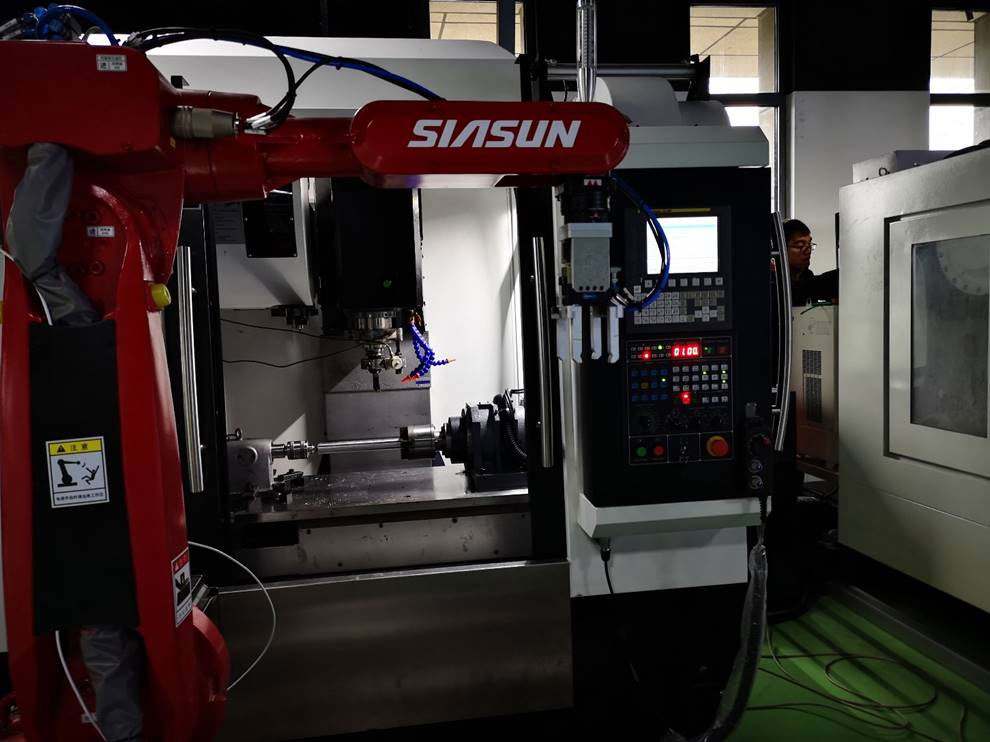

2024年3月,我司应某机械公司邀请,对某台机床进行刀具碰撞实验。

磨床的机器主轴在左侧固定,磨砂在主轴上旋转。而在右边的支架上安装需要打磨的物件(刀具),因为主轴在旋转所以有较大噪声,且如果安装在主轴后面的固定架上,中间会有多个结构件,衰减很大,由于支架会旋转以调整角度打磨器件的两边(旋转角度约150°)故将声发射传感器安装在右边支架上(即刀具位置的背面)。

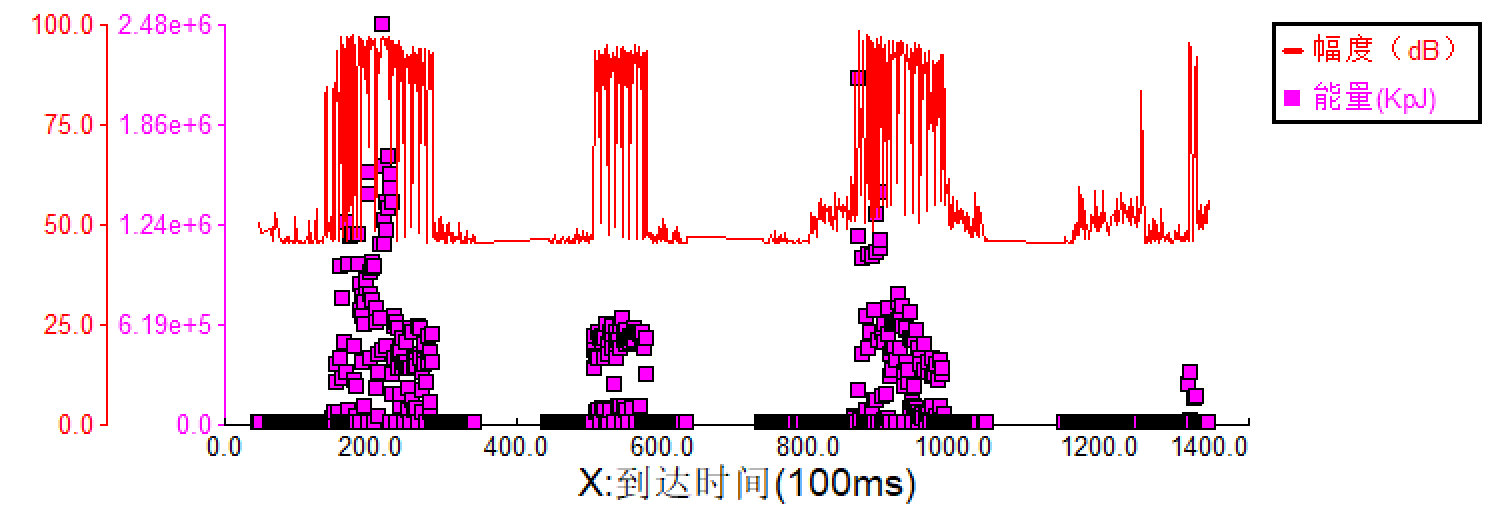

刀具加工时所采集到的信号幅度能量-到达时间图

应用案例2:机加工刀具磨损声波(声发射)监测

采集模块布置刀具上,采集到的数据上传到云端,通过一定的算法判断出是否出现故障或磨损,报警消息推送到客户端。避免了刀具失效、设备损坏,减少了停机率,提高生产效率。

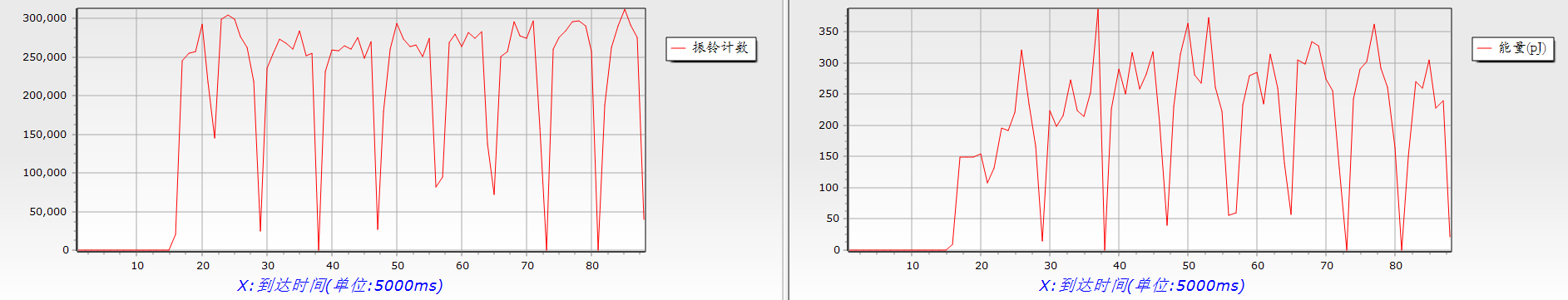

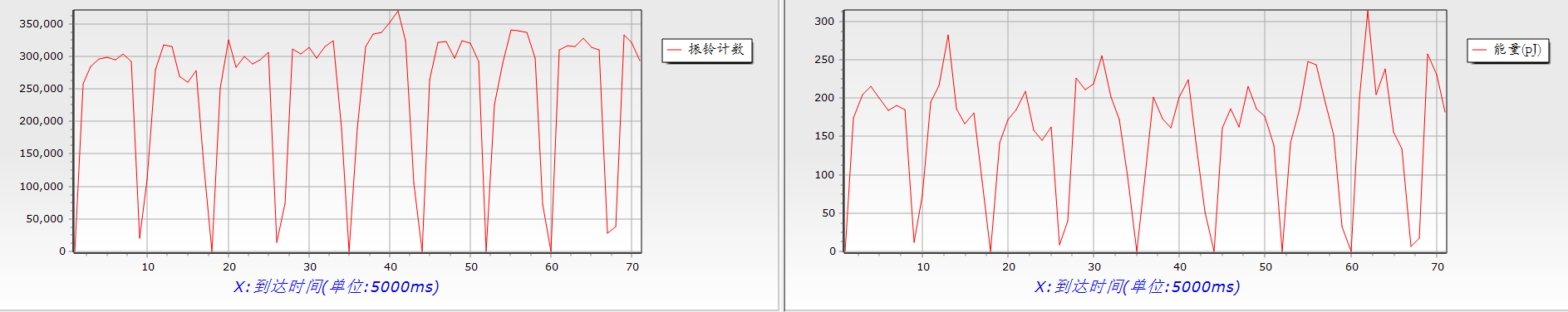

基于振铃计数及能量的声发射特征参数曲线图

要点:

1、使用合适的传感器和滤波器可有效排除现场噪声干扰,加工过程中主要产生的声发射信号为工件材料开裂和刀具与工件摩擦信号;

2、因原始数据涵盖了多种类型的声发射信号,单一的声发射特征参数前后对比并不容易明显区分;

3、结合多种组合的声发射特征参数对比,通过组合识别如能量和振铃计数综合判断法,可有效提前识别出刀具磨损前期信号;