材料在应力作用下的变形与裂纹扩展,是结构失效的重要机制。声波(声发射)无损检测技术,可以推断损伤情况和发展规律,对结构件损伤发生和发展趋势做出预测。

结构材料中的裂纹、形变、脱粘分层等损伤过程常伴有声波(声发射)信号产生,接收分析这个声波并判断损伤程度和位置,对结构件完整性做出健康评价,用户能够及时对结构件早期损伤进行维修,延长结构件的寿命。

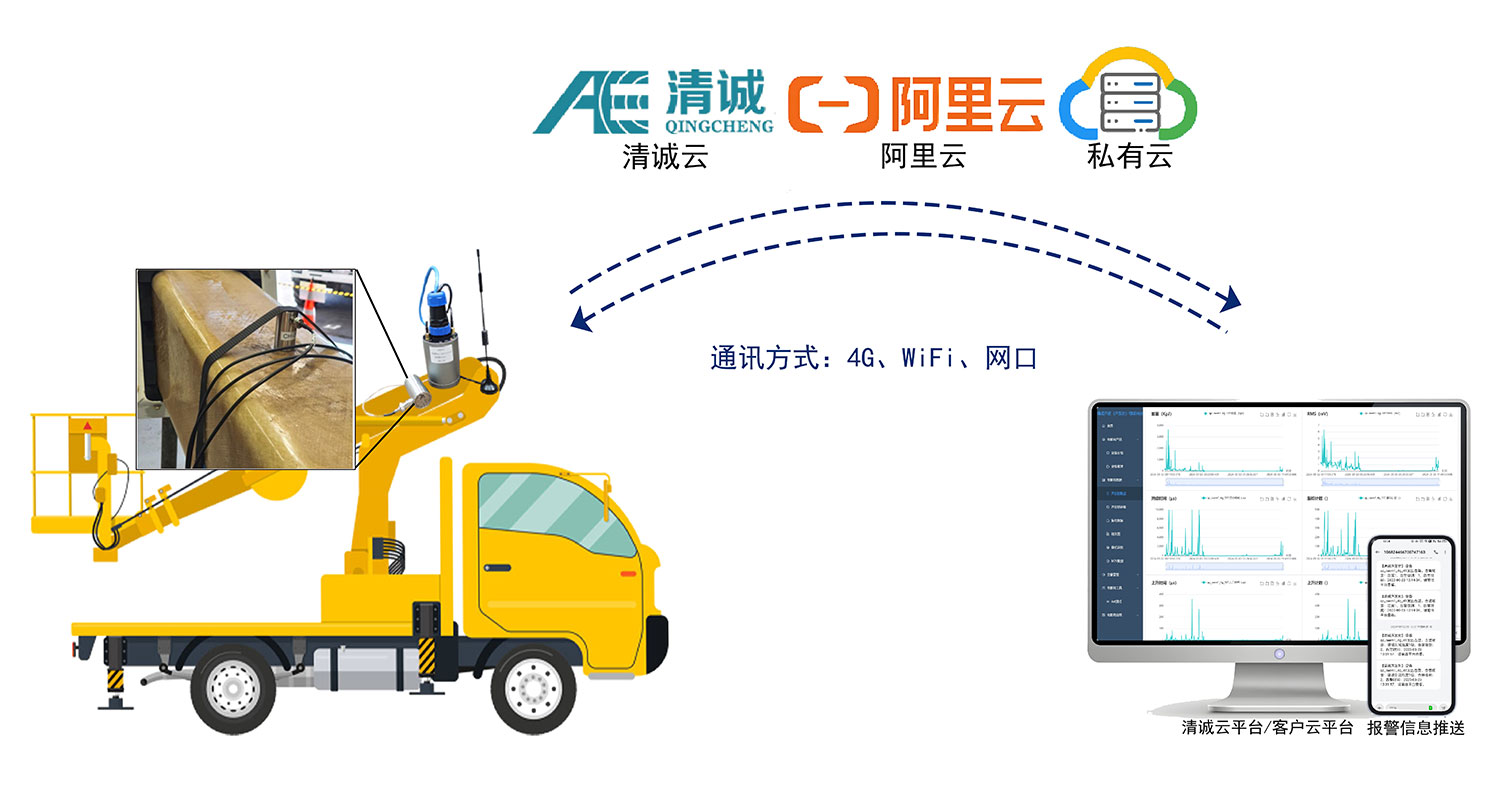

365天在线声发射监测检测,全过程自动分析结果,物联网远程操作使用。

实现了各种材料的结构件损伤声波(声发射)监测检测,并把损伤等级推送给用户。用户可根据等级及时开展对应维修,以延长结构件寿命,杜绝设备因结构件失效导致的事故和损失。

适用于各种材料设备(如桥梁、风电、刀具、储罐、作业平台等设备)的结构件损伤监测。例如:桥梁大坝等金属非金属结构的裂纹开裂,石油化工设备压力容器等金属结构的裂纹开裂,阀门管道等结构的裂纹开裂,发电机、车床等转动设备结构的裂纹开裂等。

原理:结构件在长期服役过程中,通常会受到复杂载荷的作用,令其内部或表面产生裂纹,进而产生声波(声发射)信号,信号沿表面传播,被安装在悬臂梁上的声发射传感器接收,RAEM1分析处理信号,通过RAEM1内置的通讯模块将数据发送至云端服务器,云平台远程监测结构件实时状况。

| 系统组成 | 通讯方式 |

| 声发射传感器、RAEM1声波(声发射)检测仪、云服务器、客户端 | 4G、WiFi、网口 |

原理:结构件在长期服役过程中,通常会受到复杂载荷的作用,令其内部或表面产生裂纹,进而产生声波(声发射)信号,信号沿表面传播,被安装在悬臂梁上的声发射传感器接收,RAEM1-6分析处理信号,通过RAEM1-6内置的通讯模块将数据发送至云端服务器,云平台远程监测结构件实时状况。

| 系统组成 | 通讯方式 |

| 声发射传感器、RAEM1-6声波(声发射)检测仪、云服务器、客户端 | 4G、WiFi、网口 |

a)关键部位安装设备,检测监测结构件损伤状态;

b)分析验证,得到判据标准;

c)合理配置参数、评级参数;

d)开启监测,达到报警界限,手机、云平台推送报警信息。

智能采集器

|

|

|

| 名称 | RAEM1-6声波(声发射)检测仪 | RAEM1声波(声发射)检测仪 |

| 采样频率 | 单个通道最大采样率2M点/秒 | 单个通道最大采样率2M点/秒 |

| 采样精度 | 16位 | 16位 |

| 通道数 | 单通道、6通道或级联使用 | 单通道或多通道组合使用 |

| 输入带宽 | 10KHz-800KHz | 10KHz-800KHz |

| 系统噪声 | 优于30dB | 优于30dB |

| 动态范围 | 70dB | 70dB |

| 模拟滤波器 | 30kHz、125kHz两个高通滤波器,80kHz、175kHz两个低通滤波器组合,默认30kHz~80kHz,125kHz~175kHz两种带通滤波器组合,出厂固定 | 30kHz、125kHz两个高通滤波器,80kHz、175kHz两个低通滤波器组合,默认30kHz~80kHz,125kHz~175kHz两种带通滤波器组合,出厂固定 |

| 数字滤波器 | 0kHz~1000kHz频率范围内任意数值设置直通、高通、低通、带通(结合模拟滤波器使用) | 256阶的FIR滤波器,0kHz~1000kHz频率范围内任意数值设置直通、高通、低通、带通 |

| 传感器 | 内置前放系列传感器,三种内置前放可选:28V40dB,12V34dB,5V26dB | 内置前放系列传感器,三种内置前放可选:28V40dB,12V34dB,5V26dB |

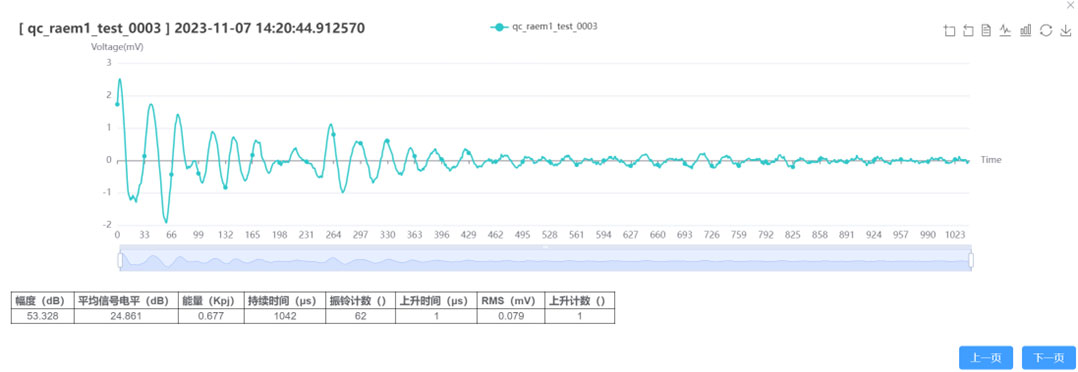

| 数据输出 | 波形、参数、参数评级 | 波形、参数、参数评级 |

| AE特征参数参数 | 到达时间,幅度,振铃计数,能量,上升时间,上升计数,持续时间,RMS,ASL,峰值频率,质心频率,5个局部功率谱占比 | 到达时间,幅度,振铃计数,能量,上升时间,上升计数,持续时间,RMS,ASL,峰值频率,质心频率,5个局部功率谱占比 |

| 内置SD卡容量 | 64G(可拓展至512G) | 64G(可拓展至512G) |

| 通讯方式 | 4G、网口、WiFi | 4G、网口、WiFi、RS485 |

| 供电 | 12VDC | 12VDC |

| 尺寸 | 长×宽×高:22cm×13cm×8cm | 圆筒直径φ62mm,高度 100mm |

| 重量 | 1.6kg | 220g |

| 安装 | / | 底部自带磁性,可吸附于被测物体表面 |

| 防护等级 | / | IP65 |

| 工作温度 | -20℃~60℃(WiFi版本为0℃~60℃) | -20℃~60℃(WiFi版本为0℃~60℃) |

| 优势 | 基于Linus操作系统,性能稳定,具有无线通信能力,适合长时间远程无人值守监控,设备可级联组成大型监测系统。 | 集信号采集、信号分析、通讯数据输出于一体的智能声发射采集器,其底部带磁性,安装时可将设备直接与金属物体耦合。 |

台式声波(声发射)检测仪

|

|

| 名称 | SAEU3H集成声波(声发射)检测仪 |

| 采样频率 | 单个通道最大采样率10M点/秒,采样率连续可调,每个通道可独立设置 |

| 采样精度 | 16位 |

| 数据通过率 | 单个USB3.0接口连接通过率最大高于300MB/秒,两个独立USB3.0接口连接通过率最大高于600MB/秒 |

| 连续波形采集 | 10M/s采样率16位精度15通道连续波形连续采集 |

| 大通道数特征参数采集 | 10M/s采样率16位精度128通道特征参数数据采集及存储不丢失 |

| 采集卡通道数 | 每个采集卡具有4个独立通道 |

| 采集卡内存容量 | 1Gb每张采集卡 |

| 采集机箱 | 4通道、20通道、48通道三种基本型号机箱 |

| 通道扩展 | 多机箱可级联组成128通道声发射系统,每个机箱亦可作为独立主机使用 |

| 声发射信号处理 | 每个采集卡硬件均具有AE特征参数实时提取功能,通道可独立设置 |

| 波形采样长度 | 最大单个波形采样长度,每通道可同时达128k采样点,通道可独立设置 |

| 波形前采功能 | 触发前预采集长度可达128k采样点,通道可独立设置 |

| AE信号输入范围 | ±10V,可向下调整信号输入电压范围至±5V,±2V,±1V,±0.1V,通道可独立设置 |

| 响应频率 | 1kHz-2.5MHz(-3dB带宽) |

| 模拟滤波器 | 20kHz、100kHz、400kHz三个高通滤波器,100kHz、400kHz、1200kHz三个低通滤波器,通过软件选择各种组合,可逐个通道独立设置 |

| 硬件实时数字滤波器 | 1kHz-2MHz频率范围内任意数值设置直通、高通、低通、带通及带阻。 |

| 主机噪声 | ﹤15dB(空载) |

| 动态范围 | 85dB |

| 最大信号幅度 | 100dB(使用40dB前放,对应传感器输出为100毫伏) |

| 输入阻抗 | 50Ω |

| AE特征参数 | 过门限到达时间、峰值到达时间、幅度、振铃计数、持续时间、相对能量、绝对能量、信号强度、上升计数、上升时间、有效值RMS、平均值ASL、起始相位、12个外参、质心频率、峰值频率、5个局部功率谱、质心频率、原始频率、回荡频率、平均频率 |

| 外参采集 | 仪器标配8个模拟外参数输入通道,最多可扩展至96个外参通道,外参总采样率达到每秒1M采样点,采样精度16位,外参输入范围±10V,可通过软件变换为信号源的物理单位 |

| 报警输出 | 主机以开关、灯方式输出报警控制信号 |

| 机箱尺寸 |

4通道机箱:320mm×125mm×50mm;(长×宽×高); 20通道机箱:308mm×225mm×133mm;(长×宽×高); 48通道机箱:308mm×368mm×133mm;(长×宽×高) |

| 工作温度 | 10℃~﹢45℃ |

声发射传感器

|

|

|

| 名称 | GI150窄频带内置前放一体化 | GI40窄频带内置前放一体化 |

| 谐振频率 | 150KHz | 40KHz |

| 频率范围 | 60KHz~400KHz | 15KHz~70KHz |

| 灵敏度 | >75dB | >75dB |

| 前置放大器 | 40dB28V | 40dB28V |

| 接口类型 | BNC | BNC |

| 防护等级 | IP62 | IP62 |

| 使用温度 | -20℃~50℃ | -20℃~50℃ |

| 尺寸(mm) | Ф30×36.5 | Ф30×57 |

数据上传到云端物联网平台(清诚云)显示分析。AE特征参数:到达时间,幅度,振铃计数,能量,上升时间,上升计数,持续时间,RMS,ASL,峰值频率,质心频率,5个局部功率谱占比。

远程配置:远程配置参数、定时配置。

相关图:使用参数表中包含的2个声发射参数为横、纵坐标,画出相关曲线或者分布点图、线图等。

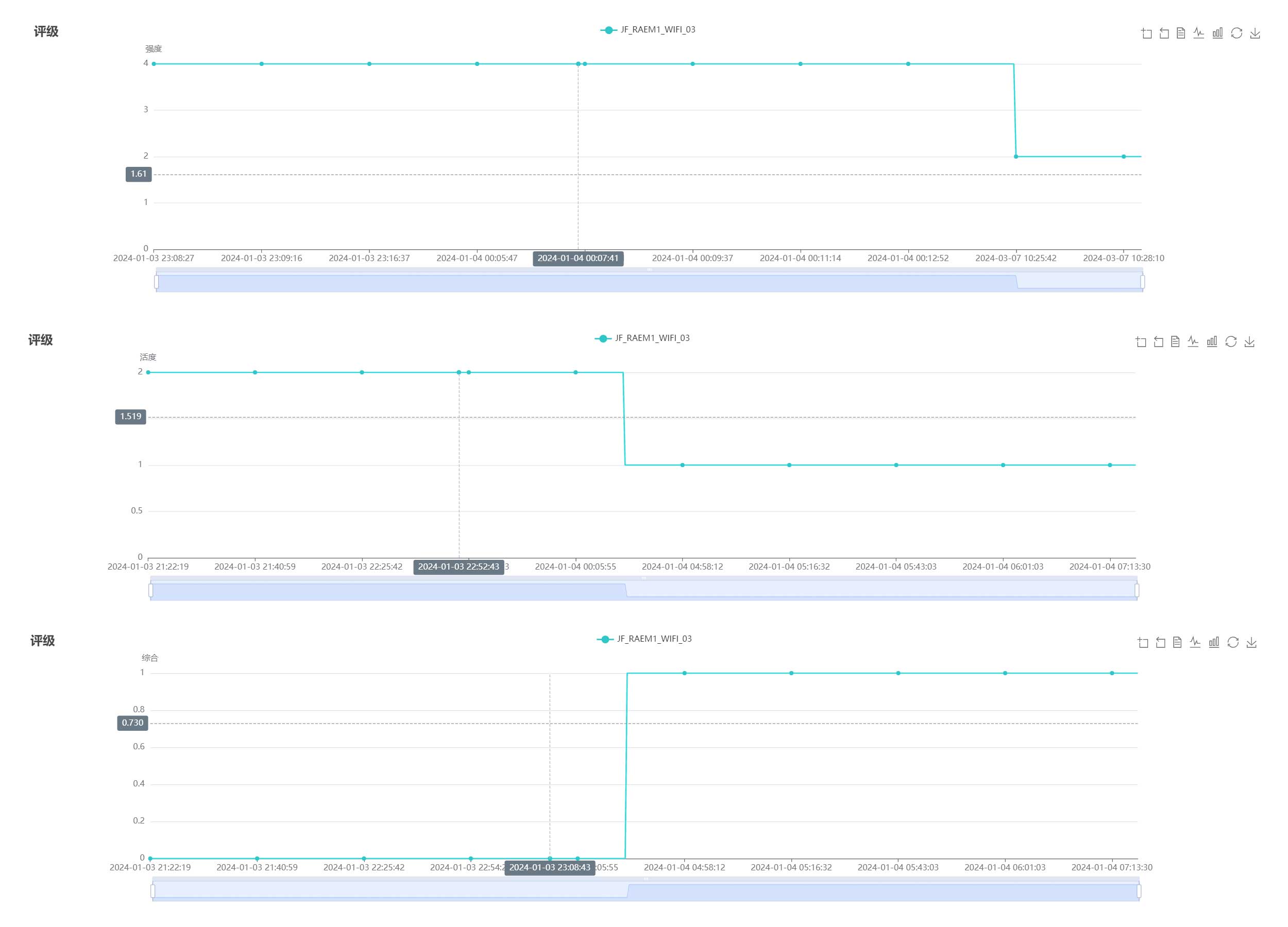

系统自动评级,云端远程查看评级结果。声发射数据采用自动分级算法,由声发射特征参数得到强度级别,活度级别,综合级别,灵活设置,可满足不同行业标准的评级需求。

报警推送:达到合适的报警条件主动推送报警信息,报警方式:邮箱、短信。

SWAE声发射系统软件是实时采集分析和事后分析软件的集合,此外还可使用SWAE软件进行深度分析和处理以详细了解缺陷详细情况,如参数分析、定位分析、相关图分析、波形分析、快速傅里叶变换、小波变换等。

1)高温压力容器声波(声发射)监测

◆关键部位安装RAEM1,监测结构件损伤状态

◆开启采集

◆分析验证,得到判据标准

◆验证效果良好,关闭波形和参数输出

◆设置判据,输出得到手机平台推送信息

对某台球形高温压力容器,每4个月进行2个小时加压循环,检测数据结果如下表:

|

1号高温 |

4个月 |

8个月 |

12个月 |

16个月 |

20个月 |

|

幅度(dB) |

52 |

58 |

66 |

75 |

92 |

|

强度等级 |

低强度 |

低强度 |

中强度 |

中强度 |

高强度 |

|

活度等级 |

中活度 |

中活度 |

中活度 |

强活度 |

超强活度 |

|

综合等级 |

II |

II |

II |

III |

IV |

按标准NBT 47013.9--2015-承压设备无损检测条款6评价结果与分级中的表2、表3、表5的声发射定位源的等级划分,确定a=60,b=80。得到各次检测的级别如上表。(幅度值取定位源中前5个最大的幅度的平均值,且已根据衰减测量结果加以修正)

第1、2、3次检测综合等级为II级;第4次检测综合等级为III级;第5次检测综合等级为IV级。

①云平台:

用户可通过云平台进行远程配置、远程监控,把数据上传到云平台进行显示分析。

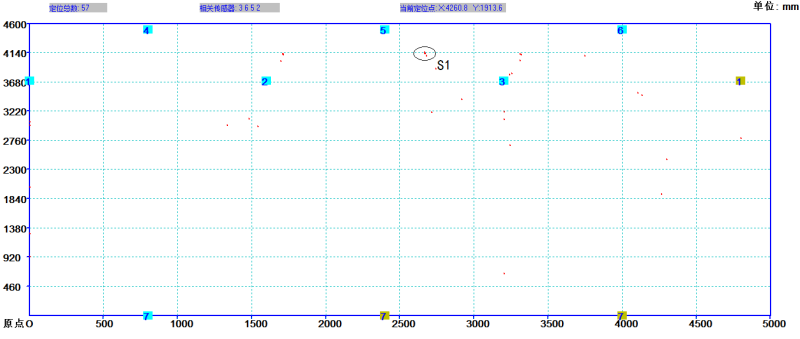

图1:1号高温压力容器1号通道(qc_raem1_4g_89),在第4、8、12、16、20个月的综合级别分别为:II,II,II,III,IV

②手机推送

到达报警界限,手机推送报警信息。报警方式:小程序、邮箱、短信、APP。

据云平台1号高温压力容器数据可知,2022年3月触碰3级报警线,2022年7月触碰4级报警线。手机同步收到报警推送。

③SWAE软件

可云端数据下载后使用清诚的SWAE软件进行深度分析,也可以直接发送到SWAE软件进行实时分析处理。

1号高温压力容器在第3次监测时触碰3级报警线。通过清诚的SWAE软件,可查看数据并定位缺陷部位(仅限于选配了RAEM1无线定位功能或选用RAEM1-6系列的设备才可使用)。

|

图1 宜昌长江大桥 |

|

|

|

|

G50沪渝高速宜昌长江公路大桥桥面钢板裂纹声波(声发射)在线监测

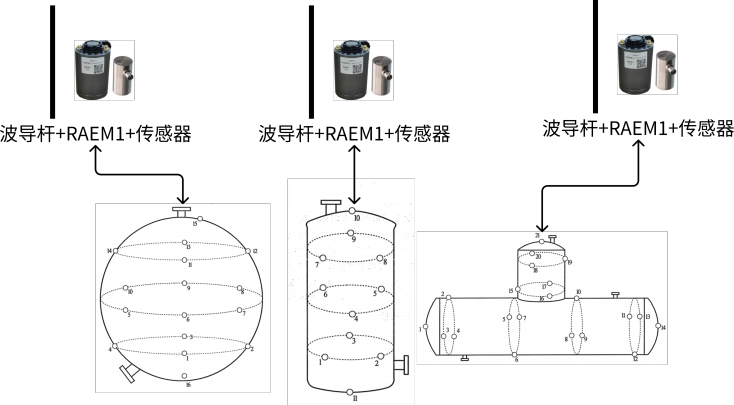

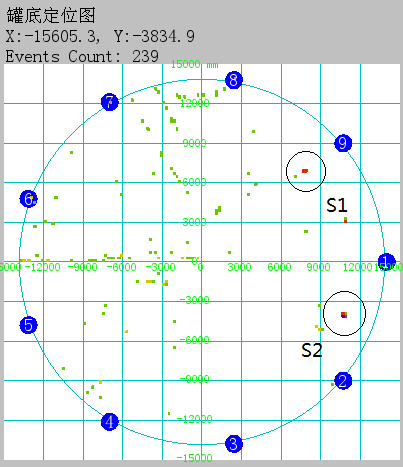

2)某化工厂球罐声发射检验

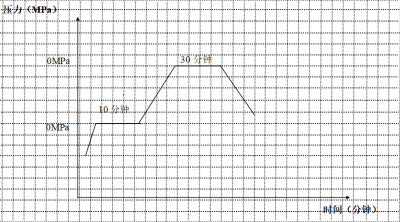

我司对某化工厂650m³球罐进行声发射检测,本次检测是在装置加压过程中进行声发射整体监测和数据采集,压力从 0MPa开始对被检容器进行数据采集,共进行1个加压循环。

图1加载程序图(P-T)

|

图2传感器分布图 |

本次检测共布置22个探头(分3层,上下层布置6个,中间层布置8个,上下极各一个,排列成三角网络形式进行局部监测),每个探头均采用RAEM1内置电池带无线同步的采集器,具体布置位置如图2所示。

备注:探头均匀分布,垂直间距4221mm,赤道层水平间距4221mm,上下层水平间距3979mm,1号探头位于铭牌支柱上方。

图3升压阶段事件定位图

图4 保压阶段事件定位图

经过数据分析,本次声发射检测共发现有意义信号源4个S1~S4,如图3。声发射数据定位图见图3~图4。对该声发射源综合等级评定如下表:

| 编号 | 活性 | 强度 | 综合等级 |

| S1 | 中活性 | 低 | Ⅱ |

| S2 | 中活性 | 低 | Ⅱ |

| S3 | 中活性 | 低 | Ⅱ |

| S4 | 中活性 | 低 | Ⅱ |

该声发射源综合等级评定均为Ⅱ级,建议对该声发射源区进行其他常规检验方法的复验。

参考标准NB/T47013.9-2015《承压设备无损检测第9部分:声发射检测》。

优点:免布线,免供电,使用方便

3)金刚石合成过程钉锤开裂的声波(声发射)诊断

人工合成金刚石过程中,呈现正方体的芯料由六个钉锤施力加载,在某一个钉锤加载面收到破裂时,如不能及时停机,则六个钉锤会发生互相顶撞并全部报废的状况;之前由全人工进行人耳巡检,听到异响再跑过去停机,效率低且漏检率高,因此引入声发射在线监控技术,对压机合成过程实时监控对开裂信号发出报警,且引发合成压力机停机机制。

针对现场大幅值的噪声干扰,使用模拟和数字滤波器针对性的去燥,可有效提高检测动态范围;利用声发射独有的事件生成机制,利用空间滤波,可准确识别声源发生位置,并判断钉锤开裂信号。

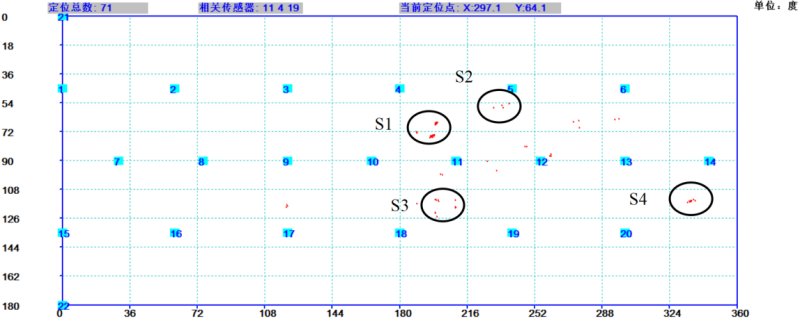

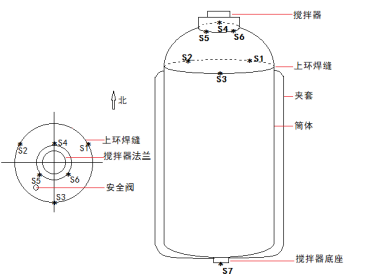

4)禹城市绿健生物技术有限公司反应釜声发射检测

位于某公司公司磁力驱动反应釜于2011年4月制造,2011年8月投用,壳程介质为镍粉、葡萄糖。

检测实施前,根据检测技术要求,结合该罐具体情况编制了现场检测方案,并于2019年5月对该反应釜进行声发射检测。

通过内部水压填充,结合声发射对容器筒体和封头部位做检测,该容器平时最大工作压力为10.5Mpa,检测环节试验压力为11.6Mpa,经过一次加压循环,在最大工作压力和试验压力时做出声发射评价。

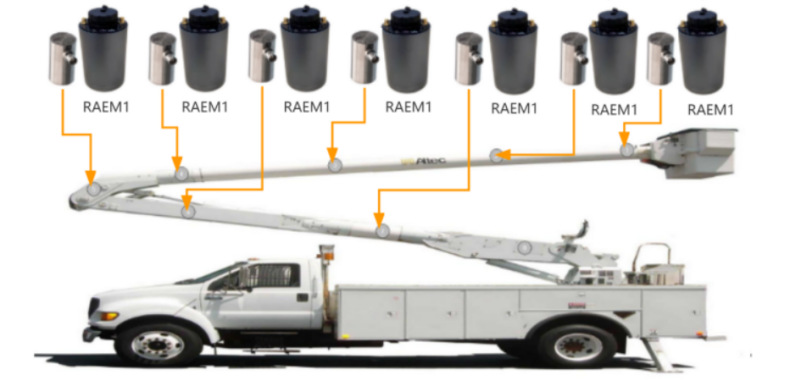

反应釜传感器布置示意图

经衰减测试,下底与上环缝之间可进行时差定位,共使用7个传感器,每个探头均采用RAEM1内置电池带无线同步的采集器,搅拌器法兰座一圈均布3个传感器4~5~6,等间距0.65米;上环缝均布3个传感器1~2~3,等间距1.67米;层间表面间距0.83米;上环缝到下底轴承座3.72米;4#传感器位于1#和2#传感器中线上。

反应釜升压阶段时差定位图

反应釜保压阶段时差定位图

对升压、保压环节声发射数据进行小振铃计数、长持续时间参数过滤后进行时差定位分析。

检验结论:发现一处声发射定位集中源区S1,其强度等级中强,活度等级中活,声发射综合等级为Ⅱ级,建议结合实际情况进行其它无损方法复验。

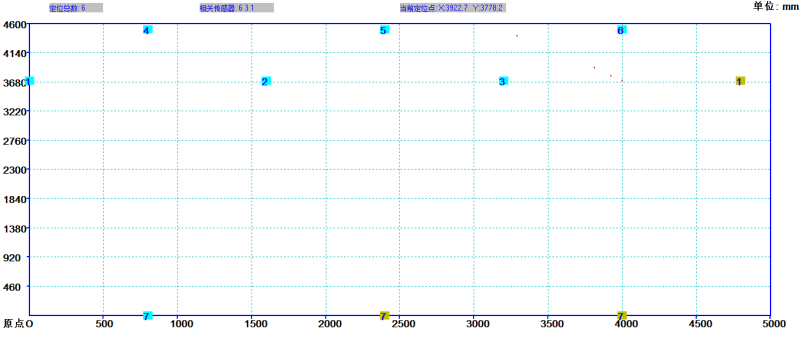

5)曲臂式高空作业平台声波(声发射)检测

曲臂式高空作业平台故障一般发生在玻璃钢(FRP),或发生金属悬臂的裂纹断裂、平台的失衡倾侧倒下等。

安装示意图

采集模块布置在曲臂式高空作业平台需要检测的部位,采集到的数据上传到云端,通过一定的算法判断出是否出现故障或隐患、判断故障严重程度和确定故障位置,把报警消息推送到客户端,避免重大事故的发生。

案例图

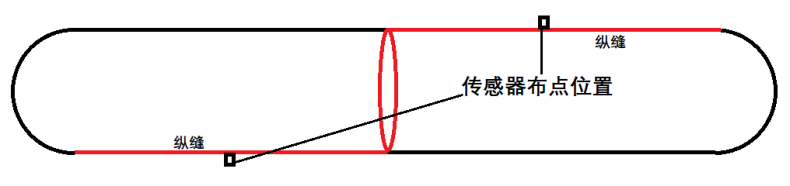

6)高温管线焊缝声波(声发射)监测方案

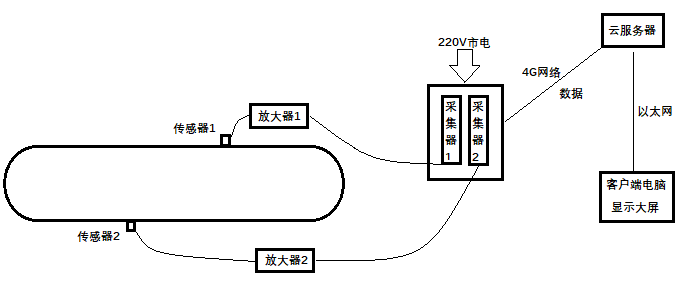

针对于容器上两道纵缝的监测,使用2个RAEM1单通道声波(声发射)监测模块,每套模块各包含一个用于裂纹检测的谐振为150KHz的高温传感器(350℃),一个宽带40dB放大器及一个采集器。

对所监测的每条焊缝中部位置进行局部保温层破拆,将声发射传感器贴合在焊缝附近并固定,通过同轴电缆将传感器、放大器和声发射采集器进行连接,此后可对保温层进行恢复,声发射采集器需要进行12V直流供电,可根据现场实际情况决定采集器安置位置。

传感器布置示意图

系统连接示意图

实现:

· 对容器在运行状态下的缺陷产生和扩展进行全天候监控;

· 利用缺陷产生的信号的发展趋势变化,对容器运行安全状态提供评估依据;

· 基于大量运行数据的处理,设定容器的安全运行状态预警,当缺陷活性达到一定程度时自动报警;

· 在容器过寿命运行时,根据缺陷信号发展评估容器安全状态,科学延长容器使用寿命。