储罐腐蚀主要表现为罐体各部位的材料劣化:如顶部因内外环境差异产生腐蚀;焊缝处因气孔、夹渣和未焊透等缺陷易形成腐蚀源;底板则因沉积物堆积及沉降不均引发局部腐蚀。

利用声发射技术可以实现对储罐腐蚀进行定位和评级,且符合国标JB/T 10764-2023无损检测 常压金属储罐声发射检测及评价方法、NB_T 47013-2015承压设备无损检测、国际标准ISO 24489。

适用于工作介质为气体或液体、工作压力为常压或小于0.1MPa的低压的新制造和在用地上立式储罐罐底板的声发射检测与评价。

视频-储罐底板腐蚀声发射检测案例

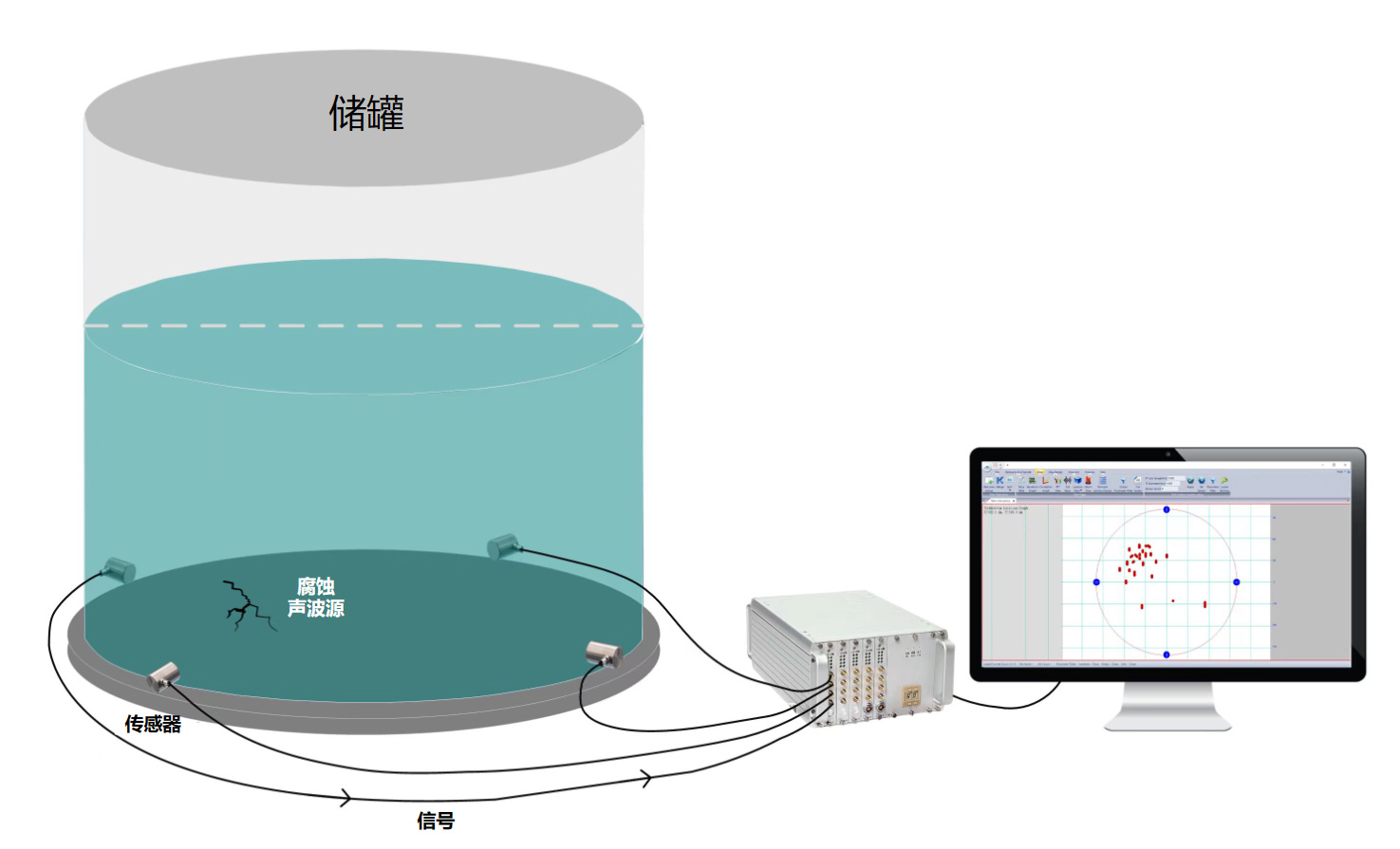

常压储罐底板腐蚀导致泄漏渗漏减薄等产生声波信号经介质或底板传导至罐壁,罐壁的传感器阵列被动接收储罐底板腐蚀声波信号,由采集器分析处理并传输至云平台,系统按标准(JB/T 10764-2023、NB_T 47013-2015、ISO 24489)自动评级生成报告,同步推送报警信息至手机或邮箱,实现储罐腐蚀状态实时监测与评估。

| 在线检测技术 | 检测部位 | 优缺点 |

| 声发射检测 | 底板、罐体 | 不需要停产,就能实现在线检测;检测效率高、成本低、检测结果直观可靠;动态监测方法,能量来自被测试物体本身 |

| 漏磁检测 | 罐壁 | 不需要对罐体表面进行打磨处理;但储罐表面的铁屑、氧化皮会产生伪缺陷 |

| 超声波自动爬行壁厚检测 | 罐壁 | 无需搭架;但受罐壁结构影响(如抗风圈可能会造成阻挡) |

| 射线检测 | 罐壁焊缝 | 缺陷反映直观;受储罐结构限制,需要人进入作业 |

| 红外线成像 | 罐体 | 检测速度快,结果直观;图像对比度低,成本高,价格贵 |

| 涡流检测 | 罐壁 | 操作方便、检测速度快;只适用于检查金属表面及近表面缺陷,不能检查金属材料深层的内部缺陷 |

| 相控阵检测 | 罐壁焊缝 | 薄壁板焊缝检出率高;需对检测部位进行打磨,高处作业需搭架 |

国产化,可提供二次开发,可定制

符合标准:国标JB/T 10764-2023无损检测 常压金属储罐声发射检测及评价方法、NB_T 47013-2015承压设备无损检测、国际标准ISO 24489

数据对接:实时传输声发射参数(幅度、平均信号电平、能量、RMS等)原始波形数据,支持远程配置参数

通信协议:支持TCP/IP、MQTT、protobuf、用户定义的协议接入客户私有云平台

快速部署:非侵入式安装,纯无线一体化RAEM1可实现现场免拉电源线,免拉传感器同轴电缆

自动评级:能够根据标准,对储罐状态进行自动分级,当达到某个级别时,监测系统会触发相应的报警。

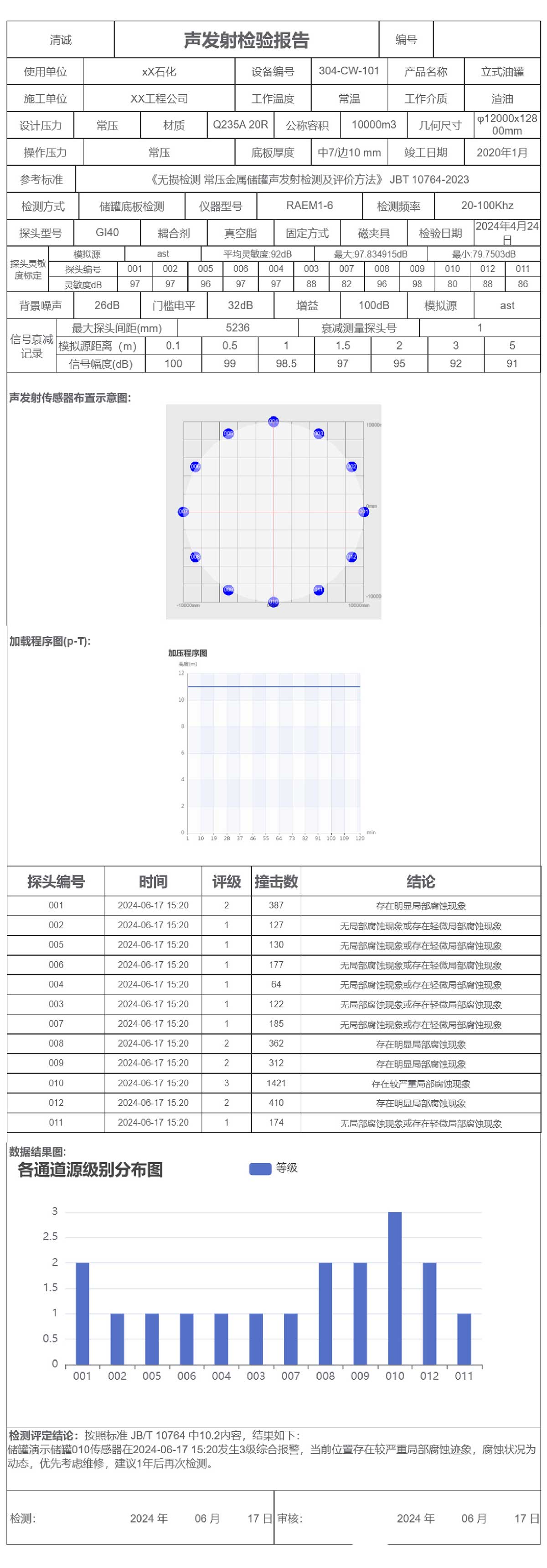

统计采集周期内各个通道的撞击数,按照声发射源分级参数推荐值计算出各通道源极别,根据各通道源级别计算储罐总的级别,显示总级别及各通道级别分布图,自动给出检测报告(PDF)储存在云端,可下载。

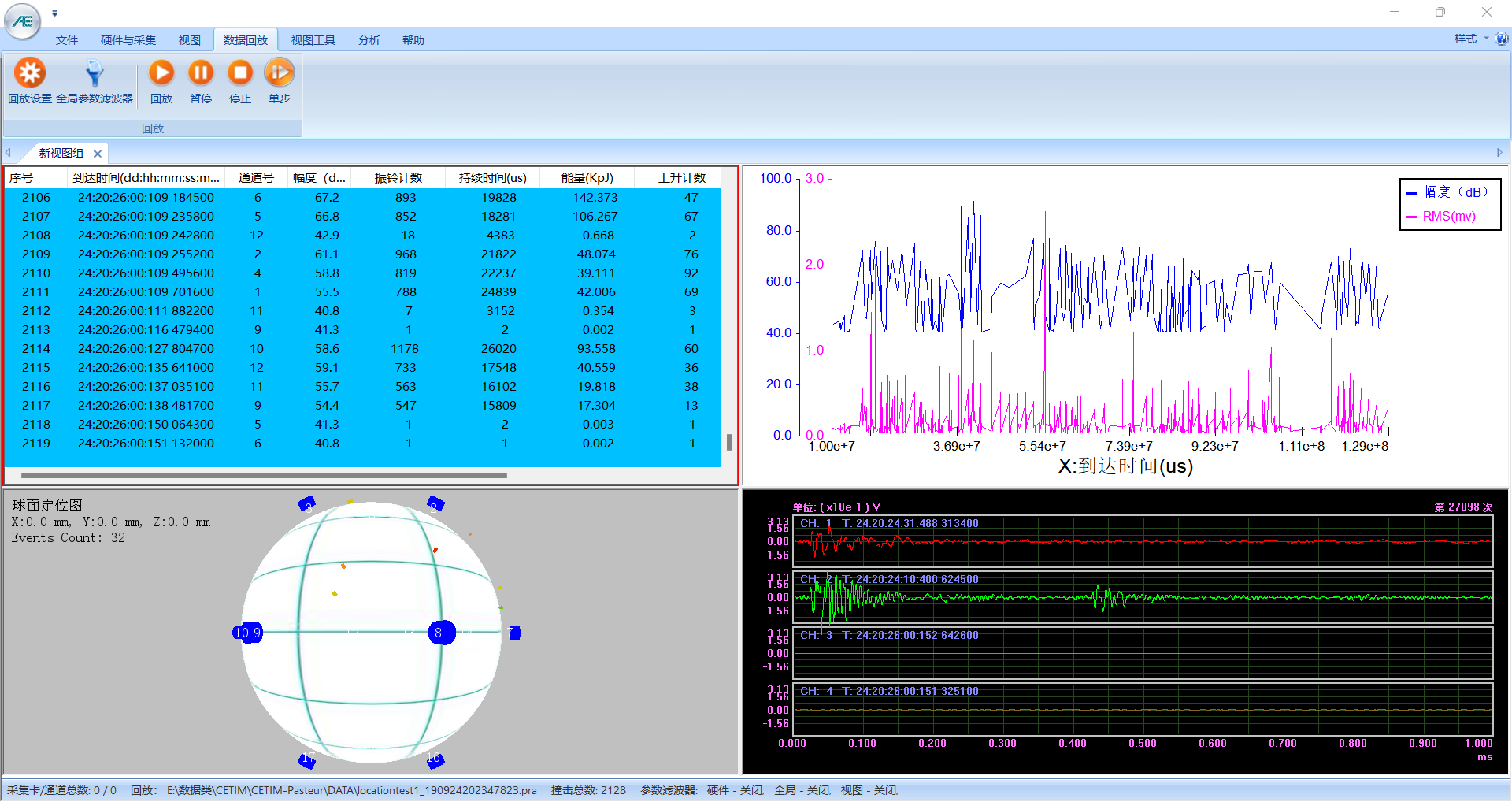

SWAE分析软件提供各类数据视图,辅助深入研究储罐腐蚀情况如定位图、相关图、参数表、频域波形图等,适用SAEU3H集成声波检测仪、RAEM1-6声波远程无人值守监测系统、RAEM1系列远程声波监测系统,可对设备进行数据采集及回放分析等。

当储罐底板存在腐蚀缺陷导致腐蚀产物的剥离和脱落,产生声波信号;底板发生泄漏,介质流动产生声发射信号,通过罐壁下部的传感器阵列接收信号,SAEU3H检测仪对信号进行处理分析,系统按照标准(JB/T 10764-2023、NB_T 47013-2015、ISO 24489)实现对罐底结构进行腐蚀状况评价。

注:传统声发射检测需要技术人员在现场安装传感器设备采集数据,技术员评级出结果。

储罐底板发生腐蚀缺陷、泄漏时产生声波信号,RAEM1采集器(传感器内置)接收信号进行处理和分析,经4G/WiFi/LAN传输至云平台(私有云/清诚云),系统根据标准(JB/T 10764-2023、NB_T 47013-2015、ISO 24489)自动评级并触发报警推送,实现远程腐蚀监测。

储罐底板腐蚀或泄漏产生的声波信号,由传感器采集后经RAEM1-6采集器分析处理,通过4G/WiFi/LAN传输至云平台(私有云/清诚云),系统依据标准(JB/T 10764-2023、NB_T 47013-2015、ISO 24489)自动评级生成报告并触发报警推送,实现远程监测。

| 对比项 | 传统SAEU3H检测 | RAEM1-X在线监测 | 纯无线一体化RAEM1在线监测 |

| 技术人员到现场检测 | 需要技术人员到现场 | 无需技术人员到场 | 无需技术人员到场 |

| 评级出结果 | 人工评级出结果 | 系统自动评级出结果 | 系统自动评级出结果 |

| 检测报告 | 人工评级出结果 | 系统自动评级出结果 | 系统自动评级出结果 |

| 优势 | 无需停产,检测效率高、成本低、检测结果直观可靠 | 物联网远程控制,在线监测 | 纯无线一体化设备,现场免拉电源线,免拉传感器同轴电缆 |

SAEU3H多通道集成声发射检测系统由传感器、前置放大器、声发射主机和上位机组成,主机内含多个采集卡,每张采集卡有四个独立通道。可根据需求配置机箱型号,机箱数量,采集卡数量组成多种通道型号系统,多机箱级联组成大通道数声发射系统。

|

|

RAEM1是集自动控制信号采集、处理分析、数据储存、时钟同步和无线通讯为一体的智能物联网声发射监测系统。它具有24 小时连续工作的高可靠性,可以无线传输,适用于长期连续无人值守自动监测应用。

RAEM1-6是集自动控制信号采集、处理分析、数据储存、时钟同步和无线通讯为一体的多通道智能物联网声发射监测系统。它具有24 小时连续工作的高可靠性,可以无线传输,适用于长期连续无人值守自动监测应用,如桥梁结构健康监测、储罐腐蚀监测等应用。

|

|

| SAEU3H集成声波检测仪 | |

| 采样频率 | 单个通道最大采样率10M点/秒,采样率连续可调,各板卡可独立设置 |

| 采集精度 | 16位 |

| 数据通过率 | 单个USB3.0接口连接通过率最大高于300MB/秒,两个独立USB3.0接口连接通过率最大高于600MB/秒 |

| 连续波形采集 | 10M/s采样率16位精度15通道连续波形连续采集 |

| 大通道数特征参数采集 | 10M/s采样率16位精度128通道特征参数数据采集及存储不丢失 |

| 采集卡通道数 | 每个采集卡具有4个独立通道 |

| 采集卡内存容量 | 1Gb每张采集卡 |

| 采集机箱 | 4通道、20通道、48通道三种基本型号机箱 |

| 通道扩展 | 多机箱可级联组成128通道声发射系统,每个机箱亦可作为独立主机使用 |

| 声发射信号处理 | 每个采集卡硬件均具有AE特征参数实时提取功能,通道可独立设置 |

| 波形采样长度 | 最大单个波形采样长度,每通道可同时达128k采样点,各板卡可独立设置 |

| 波形前采功能 | 触发前预采集长度可达128k采样点,通道可独立设置 |

| AE信号输入范围 | ±10V,可向下调整信号输入电压范围至±5V,±2V,±1V,±0.1V,通道可独立设置 |

| 响应频率 | 1kHz-2.5MHz(-3dB带宽) |

| 模拟滤波器 | 20kHz、100kHz、400kHz三个高通滤波器,100kHz、400kHz、1200kHz三个低通滤波器,通过软件选择各种组合,可逐个通道独立设置 |

| 硬件实时数字滤波器 | 1kHz-2MHz频率范围内任意数值设置直通、高通、低通、带通及带阻。 |

| 最大信号幅度 | 100dB(使用40dB 前放,对应传感器输出为100毫伏) |

| AE特征参数 | 过门限到达时间、幅度、振铃计数、持续时间、能量、上升计数、上升时间、有效值RMS、平均值ASL、5个外参、质心频率、峰值频率、5个局部功率谱、原始频率、回荡频率、平均频率 |

| 外参采集 | 仪器标配8个模拟外参数输入通道,最多可扩展至96个外参通道,外参总采样率达到每秒1M采样点,采样精度16位,外参输入范围±10V,可通过软件变换为信号源的物理单位 |

| 报警输出 | 主机以开关、灯方式输出报警控制信号 |

| 机箱尺寸 |

4通道机箱:320mm×125mm×50mm;(长×宽×高) 20通道机箱:308mm×225mm×133mm;(长×宽×高) 48通道机箱:308mm×368mm×133mm;(长×宽×高) |

| 主机噪声 | ﹤15dB(空载) |

| 动态范围 | 85dB |

| 输入阻抗 | 50Ω |

| 工作温度 | 10℃~﹢45℃ |

| RAEM1采集器技术参数 | RAEM1-6采集器技术参数 | |

| 通道组合 | 单通道或多通道组合使用 | 单通道、6通道或级联使用 |

| 采集方式 | 信号触发/时间触发 | 信号触发/时间触发 |

| 采样频率 | 2MHz/16bit | 单个通道最大采样率2M点/秒;16bit |

| 系统噪声/动态范围 | 优于30dB/70dB | 优于30dB/70dB |

| 输入带宽 | 10kHz-800kHz | 10kHz-800kHz |

| 模拟滤波器 | 30kHz、125kHz两个高通滤波器,80kHz、175kHz两个低通滤波器组合,默认30kHz~80kHz,125kHz~175kHz两种带通滤波器组合,出厂固定 | 30kHz、125kHz两个高通滤波器,80kHz、175kHz两个低通滤波器组合,默认30kHz~80kHz,125kHz~175kHz两种带通滤波器组合,出厂固定 |

| 数字滤波器 | 256阶的FIR滤波器,0kHz~1000kHz频率范围内任意数值设置直通、高通、低通、带通 | 0kHz~1000kHz频率范围内任意数值设置直通、高通、低通、带通(结合模拟滤波器使用) |

| 传感器 | 内置前放系列传感器,三种内置前放可选:28V40dB,12V34dB,5V26dB | 内置前放系列传感器,三种内置前放可选:28V40dB,12V34dB,5V26dB |

| 数据输出 | 波形、参数、参数评级 | 波形、参数、参数评级 |

| AE特征参数 | 到达时间,幅度,振铃计数,能量,上升时间,持续时间,RMS,ASL、峰值频率、质心频率、5个局部功率谱占比 | 到达时间,幅度,振铃计数,能量,上升时间,持续时间,RMS,ASL、峰值频率、质心频率、5个局部功率谱 |

| 内置SD卡容量 | 64G(可拓展至512G) | 64G(可拓展至512G) |

| 时钟同步 | / | 可以串口(有线)级联大通道,36通道同步时钟精度≤10us |

| 通讯方式 | 4G、网口、WiFi、RS485(可根据用户要求定制其他通讯方式,如NB-IOT、Lora等) | 网口、4G、WiFi |

| 使用温度 | -20℃~60℃。(WiFi版本为0℃~60℃) | LAN:-20~60℃;WiFi:0℃~60℃ |

| 供电 | 12VDC | 12VDC |

| 尺寸 | 圆筒直径φ62mm,高度 100mm | 长×宽×高:23.2cm×12.5cm×5.2cm |

| 重量 | 220g | 1.6kg |

| GI150传感器 | GI40窄频带内置前放一体传感器 | |

|

|

|

| 谐振频率 | 150KHz | 40KHz |

| 频率范围 | 60KHz~400KHz | 15KHz~70KHz |

| 灵敏度 | >75dB | >75dB |

| 放大器 | 40dB28V | 40dB28V |

| 接口类型 | BNC | BNC |

| 防护等级 | IP62 | IP62 |

| 使用温度 | -20℃~50℃ | -20℃~50℃ |

| 尺寸(mm) | Φ30×36.5 | Φ30×57 |

清诚物联网云平台、阿里云平台、亚马逊云平台、客户的私有云平台等。支持TCP/IP、MQTT、protobuf、用户定义的协议接入客户私有云平台,云平台可私有化部署到用户本地服务器。

清诚云平台是集数据显示、数据查询、远程配置、智能监控、报警推送于一体的数据管理云平台。具有实时/历史数据分析查看、远程配置参数、自动评级、报警推送的功能。

AE特征参数:幅度、平均信号电平、能量、持续时间、振铃计数、上升时间、RMS、上升计数、峰值频率、质心频率、5个局部功率谱占比。

注:数据可以根据用户要求上传到用户指定的私有云平台。

评级参数:幅度、平均信号电平、能量、持续时间、振铃计数、上升时间、RMS、上升计数

储罐因腐蚀导致底板减薄和穿孔泄漏的事故时有发生。据统计,由于腐蚀而引起的储罐失效占全部储罐失效的60%以上。采取有效的储罐检测方法,对安全生产、节约资源和保护环境都具有重大意义。

视频-储罐底板腐蚀声发射检测案例

储罐容积为5000立方米,直径22.7米,有效高度:16.14米,存储介质为原油,罐壁外涂有防腐漆,有复合铝镁硅酸盐卷毡保温及金属铁皮护板。

声发射传感器布置:在距底板上方约50厘米的外壁一周均匀布置9个传感器,尽量避开管道、人孔等结构不连续位置,水平间距约7.8米。

传感器布置图 |

数据采集与分析:对储罐进行2小时的声发射检测。

2#储罐 通道-撞击数 统计图

2#储罐 时间-能量 统计图

2#储罐2h时差定位图

保压数据定位图

2020年对121-C-101和121-C-102两台塔器上采取声发射监测方法对主吸收塔的缺陷进行长期在线监测,分析缺陷声源信号特征,判断活性状态,对扩展缺陷进行定位评估。

传感器安装:每条焊缝由3个声发射传感器覆盖监测范围,每条焊缝的3个传感器位于焊缝两端和中间,在焊缝两侧距离焊缝2cm处阵列。

监测声发射信号具有一定的特性,以24小时为一周期。根据干扰信号与裂纹活动信号的差别,采用参数滤波的方法将除焦过程的数据全部滤除。得到有效信号的数据集,针对有效信号的数据进行统计分析。

2023年1月4日至1月6日对C-101C塔进行生产全周期实验性数据采集及分析工作,以期探寻出针对交变疲劳容器的一种有效、准确及可实施的在线监测方法。现场12V锂电池供电时常为34h,在2023年1月4日下午15:00至1月6日凌晨1:00完成一次焦炭塔全生产周期的信号采集工作。

传感器安装:以筒体第一、二主焊缝监测为主,传感器采用波导杆辅助安装,波导杆长度以波导杆非焊接端的温度降至 60℃以下为准则。波导杆最短长度大于保温层厚度。波导杆可用安装形式:焊接、高温胶粘接。

特油公司特一联合站站内外拱顶储罐声发射在线检测。储罐类型为外拱顶储罐,储罐容积为10000立方米,直径27.75米,有效高度:14.8米,存储介质为原油,安全液位12.5米,检测初始液位17.8米,罐壁外涂有防腐漆,有保温板及金属铁皮护板。

2017年3月6日至3月12日,在古巴马坦萨斯港口油库罐区,依照中国机械工业标准《JB/T 10764—2007常压金属储罐声发射检测及评价方法》进行检测。

罐号TK-56(2012年投入使用),直径74米,设计液面高度10.8米,材质A516-Gr70

近一个月加载历史显示,最高液面达到过10.6米,计划本次检测液面升至10.8米。根据周长设计探头位置,实际使用通道数量为29个通道,传感器间距为约8米。最后,针对古巴国家石油公司储罐群情况,进行了全面检测。根据撞击数分布情况,确定了开罐复验的具体执行方案,并依据开罐结果,制定出后续年度检验的合格标准。

待检测常压储罐外观

受中原油田油气储运管理处委托,我司于2006年8月对中原油田20000m3储罐进行声波(声发射)检验。

|

|

|

|

储罐外观 |

|

|

|

|

|

传感器安装 |

前置放大器 |

|

|

|

|

主机采集信号 |

现场图 |