试验方案

1.1试验目的与原理

声发射现象的产生与材料内部的损伤模式密切相关,因此,不同材料在不同的受力模式下产生的声发射信号是不同的。要利用声发射技术对裂纹进行检测,首先必须搞清楚材料自身的声发射特性。拉伸、疲劳试验作为测试材料机械性能的基本方法,在拉伸、疲劳过程进行声发射监测,可以将材料的部分机械新能同材料拉伸、疲劳过程总的声发射信号联系起来,对这些参数进行综合分析。

1.2试样

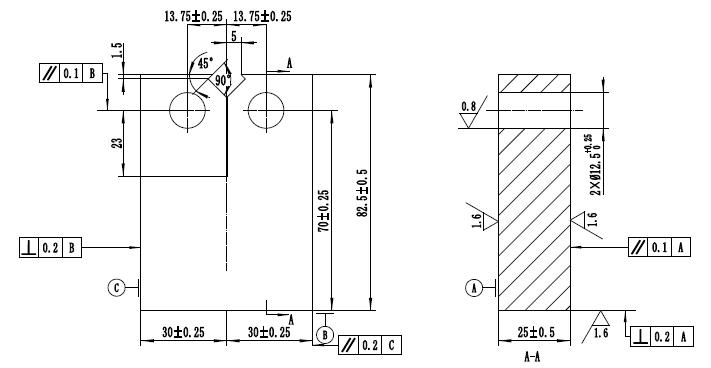

为研究变桨轴承材料在拉伸、疲劳作用下的损伤与断裂过程中产生的声发射信号及相关特性,利用现场返回存在裂纹的变桨轴承,按照图1的尺寸制作试件。

1 试样尺寸

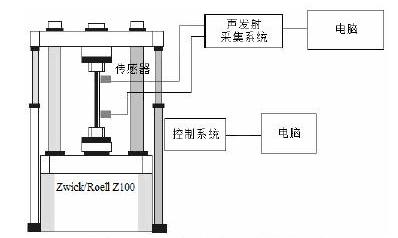

试验加载系统采用ITW集团英斯特朗公司的8802 疲劳试验机。声发射信号采集系统采用北京声华兴业科技有限公司生产的SWU2S全波形声发射检测仪,采样频率4000kHz,采样点数4096,波形门限和参数门限根据现成噪声测试结果设定,前放增益为40dB。传感器选用谐振频率500kHz的宽带声发射传感器WG50。

1.4试验方法

整个试验检测系统按照下图进行连接,其中位于试件上端的探头连接到声发射采集系统1通道,位于试件下端的探头连接到2通道。

2试验步骤

2.1 设备的安装

传感器安装位置考虑到CT试样的大小和预制裂纹的位置,尽可能靠近裂纹扩展的位置,在验证实验阶段先尽可能提高检测的灵敏度;

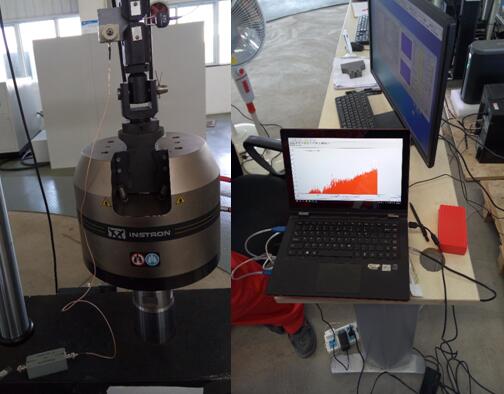

传感器安装及固定情况说明:根据CT试样,使用磁性夹具对传感器进行固定,磁夹具内部通过弹簧体将传感器弹性固定在试样上;传感器接收面涂有声发射专用耦合剂,与试样之间保持良好的声耦合效果。传感器连接专用信号线,连接至前置放大器,再通过同轴电缆连接到采集主机;通过上位机电脑对采集主机进行信号采集的控制,现成安装情况如图6所示。

2.2 试验设想

根据初步的设想,声发射技术及数据处理方案主要包括三个步骤:

2.2.1. 现有声发射特征参数的数据分析

根据现有的成熟声发射信号特征参数,对采集到的大量原始数据进行初步的预处理,这个需要在实际工况下的一定数量的实验数据为基础,目的是初步去除大量的环境噪声,包括机械噪声、振动噪声、电磁噪声、环境干扰噪声等,提高数据的有效性;

2.2.2.定位事件的数据分析

定位是声发射特有的技术,即根据各个通道的时差,来计算声发射信号源的位置,对于一定的声发射传感器阵列,具有成熟的声发射信号定位事件生成条件,当轴损伤产生,即有一个明确的声发射物理事件产生,是可以产生明确的声发射定位事件 ,而大量的噪声则是随机分布的,没有明显的声发射源的特征,因此根据此条件,同样可以过滤大部分无效干扰信号。

2.2.3. 声发射信号的定性辨别

通过之前的数据分析和滤波,最后剩下的信号作为疑似信号,再利用设定的判据进行最后的判断,该信号是否是裂纹产生或扩展的信号,并针对判断结果做出相应的动作。

鉴于前两个步骤是现有声发射技术已成熟的技术,因此,可行性验证就是指第三步,即如何对声发射信号进行定性判断。

3.数据采集及数据分析

3.1 信号采集设置

根据实际的试验条件,声发射数据采集设置如下:

采样率:2.5MHz,采样长度4096点,HDT2000us,HLT 2000us,PDT1000us,模拟滤波器采用100K~400K滤波。门槛设置50dB。

试验机加载情况:共两个疲劳试样,分别采用裂纹尖端强度因子K控制的高周疲劳试验方法和载荷控制的高周疲劳试验方法,循环加载频率为10Hz;

3.2声发射数据初步处理分析

3.2.1 信号处理方法综述

由于疲劳实验是一个长时间的试验,试验数据量大,且疲劳裂纹的开裂与扩展的声发射信号容易淹没在机械噪声和摩擦噪声中,使得识别疲劳裂纹声发射信号成为最大的难点。针对于此,对大量的试验数据,首先利用趋势分析进行综合判断,即利用某个或某些声发射信号的参数,例如能量、振铃计数、平均信号电平等,根据其在试验过程中的变化情况,判断相应结构处的状态变化,虽然在一段试验时间内这些参量的绝对值会有很大变动,如果处理得当,还是能观察到它们的变化趋势或数据走向。

由于疲劳试验试样的限制,试样上只能安装一个传感器进行声发射信号的采集,因此本次实验不能进行定位事件分析处理。

在经过趋势分析后过滤得到需要进一步处理的信号,采用了多参数、多变量分析方法,这些方法主要有特征参数经历分析、特征参数模态分布分析等多重手段,利用对数据敏感的特征参数作为预判别依据,将数据在声发射采集主机上进行初步的预处理,然后通过分析噪声的模态分布,将噪声和有效信号区别开来。

初步结果的验证方法主要有本地存储的原始波形,通过基于频域的特征以及基于定位信息的空间滤波来验证前期判断结果的正确性。

3.2.2 基于趋势分析的数据分析讨论

3.2.2.1 数据分析结果

趋势分析即某个声发射特征参数随时间变化的趋势,根据常用的分析方法,选用幅度、能量、撞击数等声发射参数进行初步的趋势分析。

首先对载荷控制的试验数据进行分析,如下图,试验开始大约270秒试验机提示裂纹开始扩展,从幅度趋势图上没有明显的征兆,整个阶段幅度始终处于相对平稳的状态;从能量趋势图上可以看出,在裂纹扩展开始的时间,能量开始呈现缓慢上升趋势;而根据撞击数随时间变化趋势图(反映单位时间内的信号数量)上,也可以看出随着裂纹开始扩展,声发射信号数量开始明显增多,当然在试验开始阶段,试样和试验机似乎经过了一个类似磨合的过程,在开始阶段声发射信号和能量处于一个中高水平,之后随着加载过程的稳定逐步进入一个稳定期,能量和撞击数呈现下降并区域稳定,在试样裂纹开始扩展,能量和撞击数有开始出现稳步增大的现象。

图7为裂纹扩展中期的各个参数的趋势分析图,可以得出幅度依然没有明显的变化,一致处于稳定的状态,也反映了裂纹扩展信号和噪声信号的幅度相比没有优势,基本淹没在了噪声信号里;能量趋势图上,能量除了在局部时间范围有一定的突变,真个范围内基本处于稳定的一个水平上,数值上远高于纯粹的噪声水平,能量突变的现象表明了裂纹扩展过程不是一个稳定的扩展过程,在某个时间会出现大能量的声发射信号也表明裂纹扩展也存在着偶然的随机事件;

从撞击数趋势图上看,撞击数也存在着局部时间内的突变,不过和能量的突变时间上并不是严格的对应,因此可以能量突变并不是该局部时间段内的信号增多导致的,而是单个信号的能量增大导致,因此也验证裂纹信号扩展具有一定的突发性和随机性。

对裂纹扩展中后期的趋势图进行分析,幅度趋势仍然没有变化,处于一个稳定的状态,能量趋势在整体上有一个缓慢下降的趋势,并在试样失稳扩展开始时有一个明显的突变;撞击数的变化趋势则在裂纹扩展中后期变化较大,在较多的局部时间段出现了声发射信号数量的突变,并在可验证的失稳开始时也能对应声发射信号数量的突变,因此,可以得出在撞击数突变的时间段内,裂纹扩展发生了突发性的释放,裂纹在该时间段内发生了快速和集中的扩展;

从这三个特征参数在整个实验过程的定量变化来分析,幅度在整个实验过程中始终处于50~70db之间,偶有变化,但数量极少,不足以作为判断裂纹扩展的依据;能量从定量上计算,在裂纹未发生扩展的开始阶段,处于2000~4000mvus的水平,在裂纹开始扩展后,缓慢上升一直到12000~16000mvus区间,并一直稳定在该区间,在偶发的能量突变的局部时间段内则更高,达到20000左右。撞击数的变化上,裂纹开始扩展前的阶段,撞击数率基本维持在10左右,这个和循环加载频率10hz基本对应,在裂纹开始扩展后,撞击数率开始上升,并在14~20区间趋于稳定,在存在突变的时间段内可以达到20以上;

综上所述,声发射特征参数中,能量变化和撞击数率的变化可以反应出裂纹扩展的趋势,并从定量上看,能量和撞击速率的变化均超过100%,可以用来作为初步的数据判断依据。

3.2.2.2 判断方法设定及可靠性分析

针对原始数据的第一步数据判断,建议是采用单位时间内的撞击数即撞击数率的变化来判断是否产生异常的声发射信号,单位时间的设定定义为一个循环加载周期或周期的整数倍,在这样的一个时间内,可以保证信号的稳定性和可靠性。

判断流程如下:设定时间周期→计算每个单位时间周期的撞击数→统计相邻3个周期的撞击数均值A1、A2、A3、。。。An→如An≥1.5An-1(这个还不严谨,具体数据可根据实验调整,An-1也可以用一定时间内的撞击数的多次平均值来代替)→该时间段内数据列为疑似数据待下一步分析;

从试验数据看,疲劳试验机环境相对稳定,而实际应用工况可能存在复杂的干扰情况,在复杂的干扰下不可避免会出现随机的噪声,也就不可避免的会产生误判,但是本判据的方法很难会漏判;因此,本阶段的判断目标为不漏判,调整合理的参数,整体误判率不超过50%;

综上,本判断依据只能作为第一步的判断依据,将本阶段得到的疑似数据作为下一步判断的原始数据,目的是有效提高下一个级别判据的数据的有效性。

3.2.3 基于特征分布的信号识别

3.2.3.1 数据分析结果

趋势分析判断之后的模态识别,采用这三个特征参数的互相关分布图做模态分布分析,通过分布图分析发现,能量-幅度分布, 上升时间-持续时间等具有比较明显的模态分布规律,如图9所示, 依次为未开裂时段,裂纹扩展初期,中期及中后期四个阶段的能量—幅度分布图,其中未开裂阶段即初期载荷为25kn至35kn,中期为35kn,中后期为40kn恒载荷控制的加载方式;在裂纹为扩展阶段,加载噪声的幅度—能量分布基本处于一个较低且能量随幅度的增加呈现一定固定关系的上升,接近低阶幂指数的形状,而在裂纹扩展开始后,在低幅值区间出现大量的明显高于加载噪声的高能量信号,在较大的区间上随机分布,和噪声分布具有明显不同的分布区间,且随着载荷增大和裂纹扩展速度的加快,裂纹扩展信号的分布区间和噪声的分布区间差别也越来越大;从最开始裂纹扩展初期的两者交叉在一起,到裂纹扩展中期两者逐渐在区间上分离,到中后期两者的区间差别已将变的非常大;

从定量上分析,噪声的能力分布几乎都处于10000mvus以下区间,除了偶尔的高幅度信号之外,绝大多数更是在4000一下分布,而裂纹扩展信号随着载荷或裂纹扩展的增加,逐渐分布在6000以上,且信号幅度并没有明显的增加,因此可以用幅度—能量分布来辨别裂纹信号的产生和扩展,定量的来说可以用幅度能量比来作为裂纹定性的一个判断依据。

从裂纹尖端强度因子K控制的疲劳试样的数据来看,结果和载荷控制的结果几乎一致,仍然呈现一样的分布规律,且定量上看也基本一致,因此验证了幅度能量比是一个相对可靠的参数,用来判断裂纹的发生和扩展。

图11为没有预制裂纹的试样在同样的载荷控制下的疲劳加载试验数据的分布图,从同上可以看出,在和有预制裂纹的试样同样的加载条件,在没有裂纹发生和扩展的情况下,噪声信号的分布则和上述两个试验的噪声分布基本一致,基本都集中在2000能量以下的区间,随着幅度增加呈现缓慢的低阶幂指数增加趋势,和裂纹信号的分布区别较能够明显区分开来。

3.2.3.2 判断设定方法及可靠性分析

将第一步得到的数据计算幅度能量比N1、N2、N3。。。Nn,如Nn≥70,则输出警示信号,该信号疑似裂纹信号。

该参数判断的可靠性分析,在实验机的条件下,该判断依据的可靠性还是比较好,在不确定现成实际环境工况噪声分布的条件下,该判据的可靠性依然待验证。本阶段的目标:不漏判,争取通过合理调整参数整体误判率不超过10%。

值得注意的是,裂纹产生或扩展会有数量较大的声发射信号产生,因此不漏判并不是指将所有产生的声发射信号都列示出来,而是将同一个裂纹扩展的物理事件产生的很多信号的其中一部分准确筛选出来即可。