TIMOTHY J.FOWLER 刘时风译

TIMOTHY J.FOWLER 刘时风译

金属贮罐和压力容器的检测一直被认为是声发射很有希望的应用。七十年代早期对大量新的金属容器和管道进行了声发射试验研究。但是,这些早期的工作仅取得极有限的成功。由于大量技术和经济的原因,声发射没有得到广泛的采用。

七十年代末又开始对声发射技术进行重新评价,并在试验室做了大量试验和现场检测工作。这些工作包括做整个容器的大量破坏试验和一系列用无损检测补充的现场声发射试验。在这一时期,声发射设备有了重大改进,能对大量高数据率事件进行接收和处理的微处理器得到大大发展。对声发射技术的进一步了解和声发射设备的改进导致了试验方法的改进和现场 检测的更大可靠性。

随着技术上经验积累,人们对声发射信任增加了。

本文报导作者所在公司的现场检测经验,作为发展现场试验方法和提供对现场声发射检测数据进行基本了解的专门计划的一部份,对8个容器和大量截短的管道进行了破坏试验。作者认为,破坏试验是标定现场试验数据的基本要求。除非知道了容易趋向破坏时的声发射特征,否则很难发展出实用的评价准则。这8个破坏试验容器中有从大气压到高压设计压力的各种贮罐和容器。容器结构材料有碳钢,不锈钢和铝。

声发射现场试验目的是检测处于早期发展阶段,未达到临界的缺陷。因此,现场检测设备不需要具有以高数据率获取和贮存大量事件的能力,例如用来监测单个缺陷发展到破坏的实验室试验设备情况。现场声发射设备是用来监测有可能有大量早期发展阶段声发射源的大型结构。

人们发现,单个声发射源常以多个事件的脉冲形式产生。这种现象有点类似微地震,有前兆,主事件和余震。对于声发射,整个事件脉冲可能会在不到1秒时间内发生。由于监测结构的尺寸原因,现场检测设备必须是多通道的,能够接收单个通道的事件。也就是说每个通道必须在极短时间内能记录高的数据率。为了满足上述需要,现代的现场检测声发射设备每个通道都有能够贮存事件脉冲的缓冲器。另外,每个通道都必须是很短的恢复时间,这样当设备处于不能接收新数据的处理状态时才不会丢失个别的事件。为了进行源定位,每个事件都必须以微秒精度记录到达时间。这就需要对每一个通道进行实时时钟记录事件到达。

实验室中,反射和第二次撞击混淆了数据。通常用长的不应时间来滤去。现场容器的尺寸大大减少了由于反射和第二次撞击带来的问题,因此通常不需要用长的不应时间。短的不应时间可得到更好的事件定义从而提供更精确的数据记录。假如存在反射或第二次撞击,可用试验后分析进行滤波。建议不要进行实时滤波,因为有丢掉以后无法重新得到的真实数据的危险。

现代现场检测设备的基本要求是撞击所有探头的所有数据都应被处理和记录。早期的现场试验设备有两个缺点,小的贮存容量和低的实时单通道数据率。为要克服这些问题,那么很多数据就不能实时处理,仅能记录一部份数据。而这一部份数据往往不能代表数据的全部内容。经验表明,以上升时间或源定位为基础的实时数据滤波会带来错误的结论。

在一个事件的脉冲中,上升时间可以是设 备恢复时间的函数而不是真实的事件表征测量。这是因为一个长恢复时间的设备有可能在等二个事件开始后才变成激发状态。这确实会导致缩短的上升时间测量值。因此,建议不要使用以事件上升时间为基础的实时滤波。如以前的文章所示,滤掉了不具有3个或4个关联撞击的事件排除掉了大多数真实声发射。

在一个事件的脉冲中,上升时间可以是设 备恢复时间的函数而不是真实的事件表征测量。这是因为一个长恢复时间的设备有可能在等二个事件开始后才变成激发状态。这确实会导致缩短的上升时间测量值。因此,建议不要使用以事件上升时间为基础的实时滤波。如以前的文章所示,滤掉了不具有3个或4个关联撞击的事件排除掉了大多数真实声发射。

抽油管磨损磁检测的基本原理是建立在铁磁材料的高磁导率这一特性之上,抽油管磨损处磁导率远小于未磨损处的磁导率,抽油管在外加磁场作用下被磁化,当无磨损缺陷时,磁力线绝大部分通过抽油管,此时磁回路中主磁路磁通密度较大;当抽油管内壁存在磨损时,导致磁力线发生弯曲,有一部分磁力线没通过抽油管回路,而是通过另一个同主磁回路并联的次磁回路,因此导致主磁回路磁通密度减小,检测被磁化抽油管主磁回路磁通密度有无变化,就可判断磨损是否存在。图1是存在磨损时磁场的分布情况。要检测到完整的磨损缺陷磁通信号,则要求磁敏元件有规律地相对抽油管运动,以检测磁通密度的变动,得到磨损缺陷漏磁通信号的波形。通过对漏磁通信号波形的分析,取得有关缺陷几何形状的信息。要使磁敏元件有规律地相对抽油管运动,则必须建立驱动装置。采用不同的驱动装置,就构成针对不同工件的检测系统。在管状工件的自动检测中,通常采用磁化场和磁敏元件同时相对工件运动的驱动方式

金属是应力波的良好传播体,所以背景噪声是检测金属容器和管道的主要问题。必须很谨慎地排除已知背景噪声源。除机械噪声和过程噪声外,有时电磁干扰(EMI)和电波频率干扰(RFI)是无法完全消除的。对于这种情况,前放装置和设备的窄带滤波是很有帮助的。

有些系统用保护探头来排除通过管道、支持物和其它外接构件传到容器的背景噪声的影响。作者不推荐这种方法。保护探头的目的是测量正在进来的噪声,这样容器附近的探头就全在高背景噪声时间内关闭。不幸的是关闭的探头也会丢失真正的声发射数据。作者认为应记录所有的数据,然后在试验后分析时从背景噪声中分离出真正的声发射。

近几年来,改进的分析技术,如声发射特性参数与波形识别的对应关系,成功地应用于区别真实声发射和无关的噪声。相关图对证实很多情况常有的,有特殊信号特征的背景噪声源特别有效。背景噪声源一旦被证实,就可以从试验后分析数据中滤波掉。

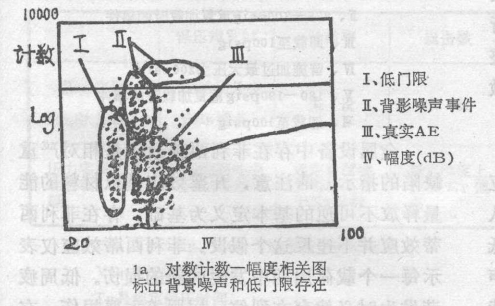

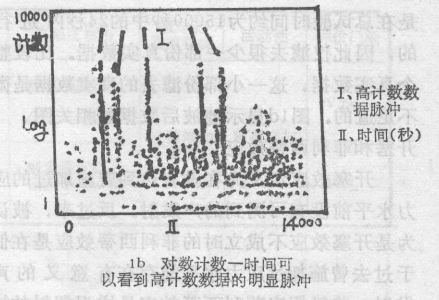

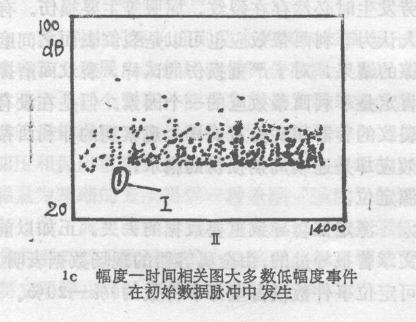

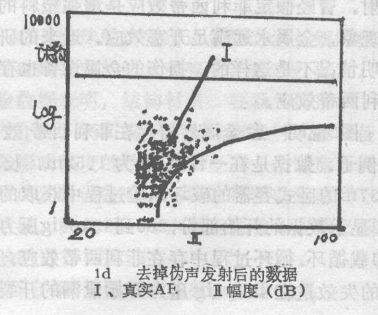

图1说明相关图证实和删除伪声发射的应用。图1a到1c3个图显示一个直径为16.76m的碳钢球罐升压过程中收集到的未经过滤波的数据。图1a对数计数——幅度相关图很重要。真实数据一般都在图上所示的框线区域中。图中可看到框线区域以上的高计数数据和大量计数为100——500的低幅度事件。另外还可看到大量幅度为40——50dB的事件,虽然实际门限电压设为50dB。图1a不能看出什么时候高计数和低幅度事件发生。也不能决定是否这个有疑问数据是以单个声发射脉冲形式发生或者是以整个试验过程中散布发生。

图1b和图1c两图回答了以上的疑问。对数计数——时间相关图清楚地显示出了高计数数据的特殊脉冲。同样,幅度——时间相关图说明40——45dB的事件是在2816秒试验时间内发生的。仔细检查记录数据,发现在这段时间门限电压意外地低于50dB。低幅度高计数的事件脉冲被认为是存在泄漏或机械滑动的典型信 号。在这个特殊例子中认为这种脉冲是由于容 器和相联管道之间的滑动引起的。

分析这些数据时用时间排除滤波法滤去了上面讨论到的低幅度高计数事件脉冲发生时间内的所有数据,包括某些真实数据。时间滤波是在总试验时间约为15000秒中的24秒内进行的,因此仅滤去很少一部份真实数据。比较整个真实数据,这一小部份滤去的真实数据是微不足道的。图1d显示滤波后数据的相关图。

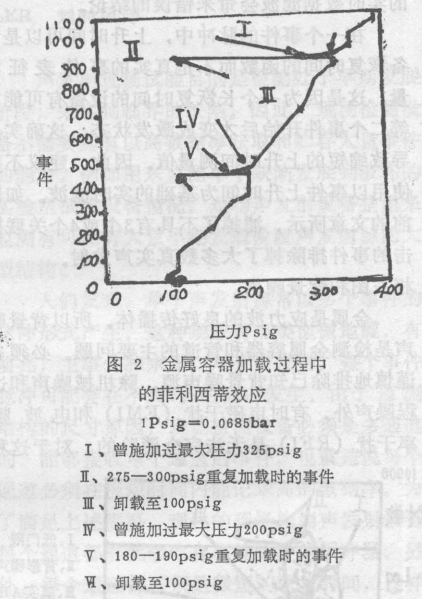

开塞效应定义为在没有达到曾施加过的应力水平前没有可测到的声发射。反过来,被认为是开塞效应不成立时的菲利西蒂效应是在低于过去曾施加过应力水平前存在有意义的声发射。曾经假定菲利西蒂效应是增强塑料的特殊现象,金属永远满足开塞效应。近来的研究 表明情况不是这样的。损伤的金属设备也存在菲利西蒂效应。

图2说明一台金属容器存在菲利西蒂效应的例子。数据是在一台直径为1.52m,长为4.37m的卧式容器的破坏试验过程中获取的。图2显示数据的开始部份,200到325psig压力加/卸载循环。循环过程中存在菲利西蒂效应。最终的失效是在462psig压力开始泄漏的开裂焊缝。因此,菲利西蒂效应在不到二分之一最终破坏载荷就被观察到了。注意加/卸载循环和存在菲利西蒂效应并不改变事件压力曲线,这条曲线在一个加/卸载循环后继续保持其原来的趋势。

金属设备中存在菲利西蒂效应是相对严重缺陷的指示。请注意,开塞效应是以材料的能量释放不可逆的基本定义为基础。存在菲利西蒂效应并不违反这个假设。菲利西蒂效应仅表示每一个载荷周期中发生的新的损伤。低周疲劳发生时必然存在裂纹,屈服等主要损伤。有人认为菲利西蒂效应也可以是裂纹表面之间磨擦的结果。对于严重损伤的试样,裂纹面磨擦肯定是菲利西蒂效应的一个因素。但是在没有裂纹的容器和实验室试样上观察到的菲利西蒂效应却是连续周期损伤的指示。

源定位会导致重要数据的丢失。正如以前文章曾报导过的,由金属容器的现场数据表明,可定位事件数仅占全部事件数的0%—20%。许多老的声发射系统是围绕着实时,到达时间,源定位观念设计的。不幸的是,这些在实验室平板上效果很好的方法在现场条件真实容器上却得到非常差的结果。某些设备排斥没有足够撞击来定位的事件或到达时间不能满足预先设定的定位准则的事件。这种应用都会导致丢失多数真实声发射数据而使检测无效。现在的应用方法是记录所有数据,以至1微秒精度记录所有数据的到达时间。利用区域定位实时得到粗略的源位置。试验后分析时再应用包括三角定位法和次序定位法更精确的源定位法。

撞击次序法,有时称作斯图尔特法。是以一个给定的事件撞击一组探头的次序为基础。斯图尔特法减少和缩小了由单探头区域定位法确定的区域。撞击次序法已被证明是防止由容器几何条件引起的误差,波速的差异和改变以 及探头布置的误差的有效防止方法。斯图尔特 法用于辅助的能量强度计算时被证明是确定主 要缺陷源的有效技术。

CARP 委员会推荐对于纤维玻璃贮罐和容器管道应用简单,容易应用的数字评价准则。 ASTM和ASME也采用了类似的评价准则。

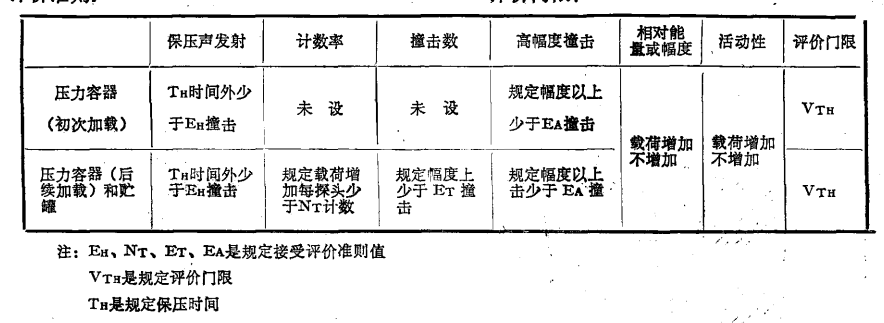

表1表示金属容器也采用和纤维玻璃一样 的评价形式。规定的数字值取决于结构的材料,容器的类型,新容器或在役容器,试验用 的声发射设备和加载史。下面就是应用于在役 碳钢贮罐,物理声学公司MONPAC声发射设备,常温过程,流体,百分之一百零伍最大工作压力的评价准则例子:

保压声发射:2分钟后每探头少于2个撞击。

计数率:压力增加5%操作压力过程中每探 头少于400计数。

撞击数:操作压力前所有探头的撞击数少于60。

高幅度撞击:所有撞击幅度小于或等于65dB。

相对能量:载荷增加相对能量不增加、活动性:载荷增加活动性不增加。评价门限:50dB

评价准则

表1列出的评价准则是在约1000台现场试 验容器上发展出来的经验性评价准则。最近又发展出了以个别事件能量和能量发展趋势为基础的评价准则。这些评价准则仅能用于包括有加压和保压数据的复杂数据情况。这些新的以能量为基础的方法提供一种缺陷“强度”的评定分级。典型的强度分级范围应包括从分级低端的不需要采取措施的小缺陷到分级高端的需要立即停止容器应用的主要缺陷。

对于特殊的声发射设备和容器必须对作为评价准则基础的能量和强度计算进行标定。现试验数据表明,结构材料、容器几何形状、容器内介质、表面耦合、特殊声发射试验设备等都会影响强度的数值。甚至同一个制造商的同 型号声发射设备对于同样的容器也会得到不同 的结果。因此每一台声发射设备和容器必须在 试验时进行标定。